Фильтры

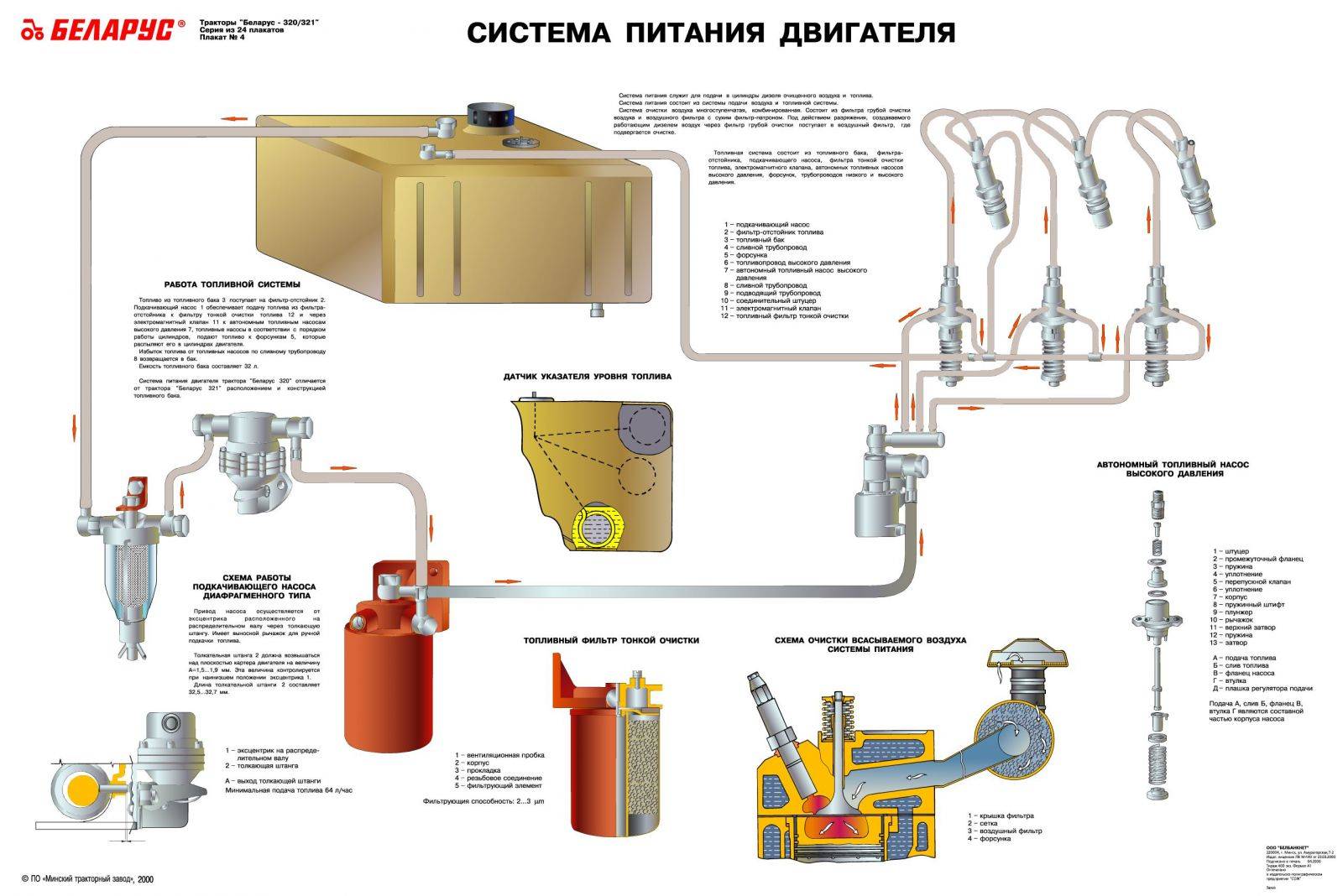

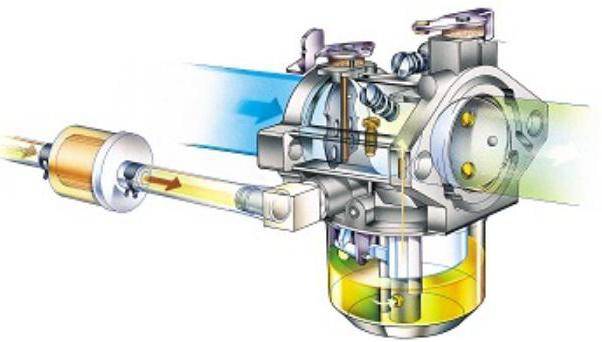

Топливный фильтр предназначен для первоначальной очистки горючего от посторонних загрязнений, чтобы избежать нежелательных поломок и некорректного действия каждого элемента системы. Последнее время топливный фильтр все чаще оснащается специальным клапаном редукционного действия. Он отвечает за контроль и регулирование рабочего давления.

Образовавшиеся излишки горючего от клапана отводятся посредством сливного топливопровода. Если в конструкции двигателяесть топливный впрыск, то установка клапана редукционного типа не предусматривается.

Комплексная фильтрация топливной смеси производится фильтрами первоначальной (грубой) и последующей (тонкой) очистки. Первоначально бензин очищается фильтром — отстойником, он позволяет отделить объемные смеси механического типа, а такжеводу. Конструкция таких фильтров подразумевает наличие корпуса, элемента фильтрации и непосредственно отстойника.

Фильтрующий элемент собран из нескольких металлических не большой толщины пластин с перфорацией и выступами. Эти пластины в собранном виде насажены на стержень и прижаты к корпусу посредством пружин. Топливная смесь пропускается сквозь монтажные промежутки, образованные между соседними пластинами. А вот большие по объему примеси и загрязнения остаются на дне самого отстойника. Удалить их можно через отверстие, имеющее пробку.

В процессе очистки горючего от мелких примесей используется фильтр тонкой очистки. Его конструкция аналогична предыдущему фильтру. Включает в себя корпус, сетчатый или керамический фильтрующего элемента и отстойника. Крепится вся конструкция при помощи пары «гайка-болт».

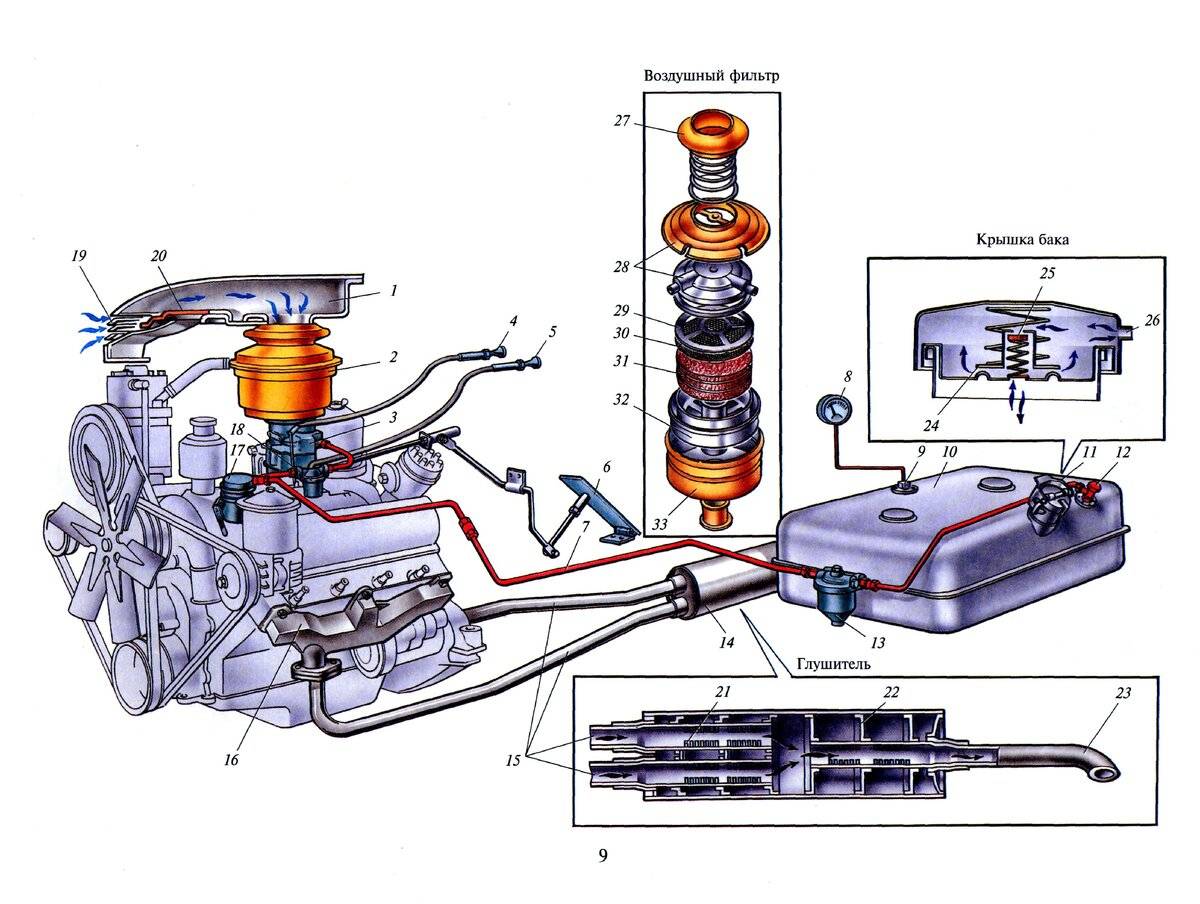

Воздушный фильтр отвечает за пылевую очистку воздуха, который непосредственно попадает в карбюратор. Это нужно для того, чтобы снизить степень притягивания мельчайших кварцевых кристаллов смазанными деталями, а значит, предотвратить ранний износ узлов и механизмов.

По принципу действия воздушные фильтры подразделяются на инерционно-масляный и сухой тип. В устройство первых входят: корпус со специальной ванночкой, синтетический элемент фильтрации и воздухозаборник. Если запущен двигатель авто, то воздух, проходящийсквозь кольцевую щель внутренней корпусной части, начинает соприкасаться с масляной поверхностью, и меняет траекторию своего движения.

В итоге крупные частицы пыли от такой резкой смены направления цепляется за масляную поверхность. Затем первоначально очищенная порция воздуха попадает уже на фильтрационный элемент, который производит уже более тщательную очистку от мельчайших пылевых частиц. При сильном загрязнении фильтр подлежит тщательной промывки.

Воздушный сухой фильтр состоит из корпуса, воздухозаборника и элемента фильтрации, изготовленного из картона пористой структуры. Это позволяет его легко заменить, если возникла такая необходимость.

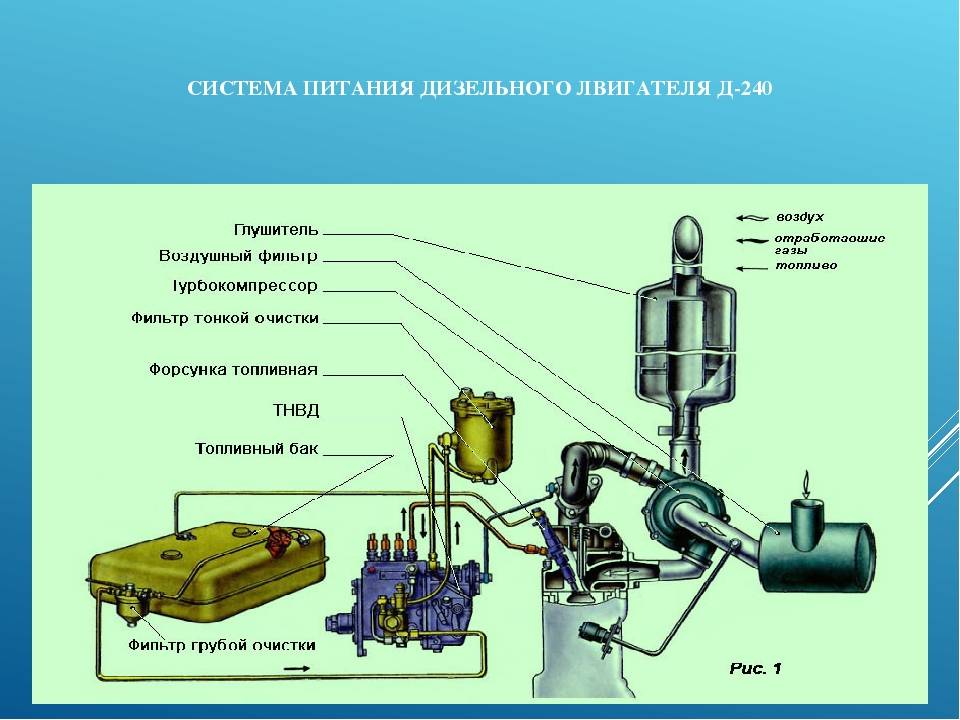

Питание турбодизеля

Выше уже упоминалась возможность оснащения дизельного ДВС системой турбонаддува. Такое решение позволяет значительно повысить мощность любого силового агрегата – и на бензине, и на солярке. При этом нет необходимости в серьезных доработках, таких, например, как расточка цилиндров для увеличения рабочего объема. Система топливоподачи турбированного дизеля практически не меняется, но воздухоподающий тракт подвергается кардинальной переделке.

Турбодизель:

Наддув осуществляется с помощью одного или нескольких воздушных компрессоров, работающих на энергии выхлопных газов. Компрессор сжимает воздух, который затем поступает в интеркулер (промежуточный блок, охлаждающий сжатую воздушную массу), и затем нагнетается в цилиндры под давлением 0.15… 0.2 Мпа, и выше.

Компрессорные системы принято делить на два вида:

- низконаддувные решения с давлением до 0.15 Мпа;

- средненаддувные, нагнетающие воздух под давлением до 0.2 Мпа;

- высоконаддувные, с показателем давления компрессора, превышающим 0.2 Мпа.

- Оснащенный таким агрегатом дизельный двигатель называется турбодизелем.

Турбокомпрессор позволяет лучше наполнять цилиндры воздухом, что ведет к повышению эффективности сгорании солярки при ее подаче. Это положительно влияет на мощность двигателя: с турбодизелей снимается на 30% больше лошадиных сил, по сравнению с нетурбированными атмосферными аналогами.

Но есть и некоторые минусы: турбонаддув, особенно развивающий высокие показатели давления, приводит к увеличению температуры в пространстве цилиндра, поскольку топливо горит интенсивнее. Кроме того, увеличиваются механические нагрузки на компоненты двигателя – механизм газораспределения и кривошипно-шатунный блок.

Основные неисправности

Из-за того, что инжектор – это цепочка сложных электронных систем, некоторые из деталей имеют свойство изнашиваться, а именно:

Электронные датчики, такие как ДМРВ, лямбда-зонд (датчик выявления кислорода в выхлопной трубе), датчик температуры охлаждающей жидкости — часто выходят из строя в силу своей работ в агрессивной среде

Топливные форсунки, особенно непосредственного впрыска, уязвимы к загрязнению, вследствие чего мотор начинает троить. Но чистка форсунок требуется не так часто, как чистка карбюратора

Выход из строя форсунки из-за западания иглы, что приводит к гидроудару (несжимаемая жидкость в виде топлива не сгорает, из-за чего поршень давит на шатун, когда тот стремится вверх, результат — пробитие блока цилиндров).

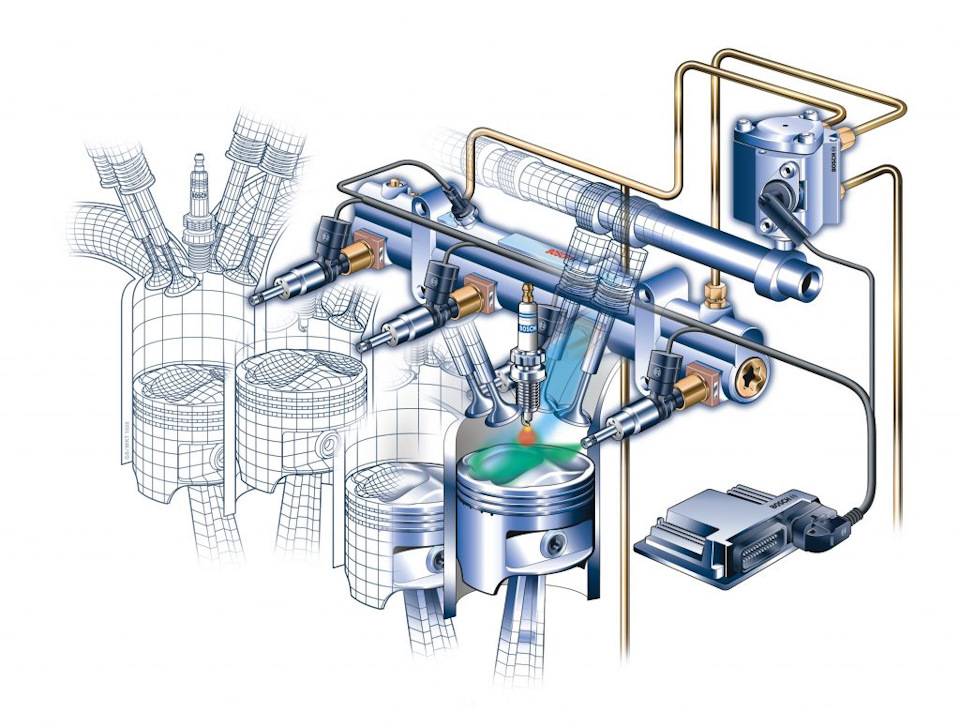

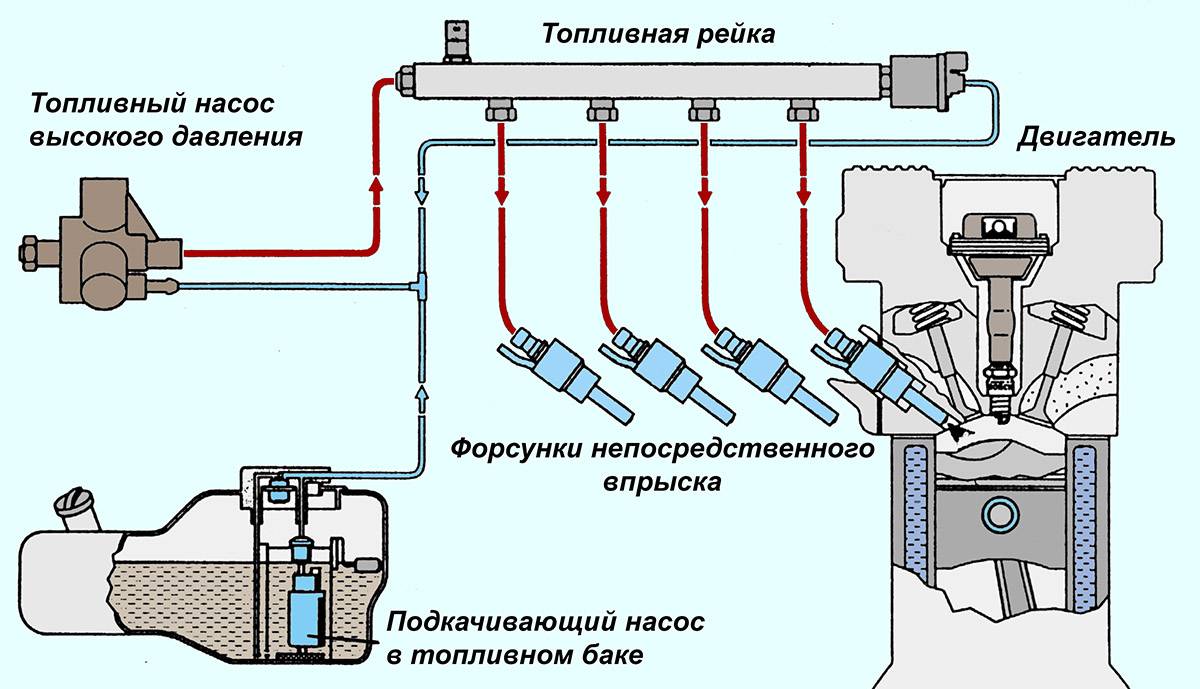

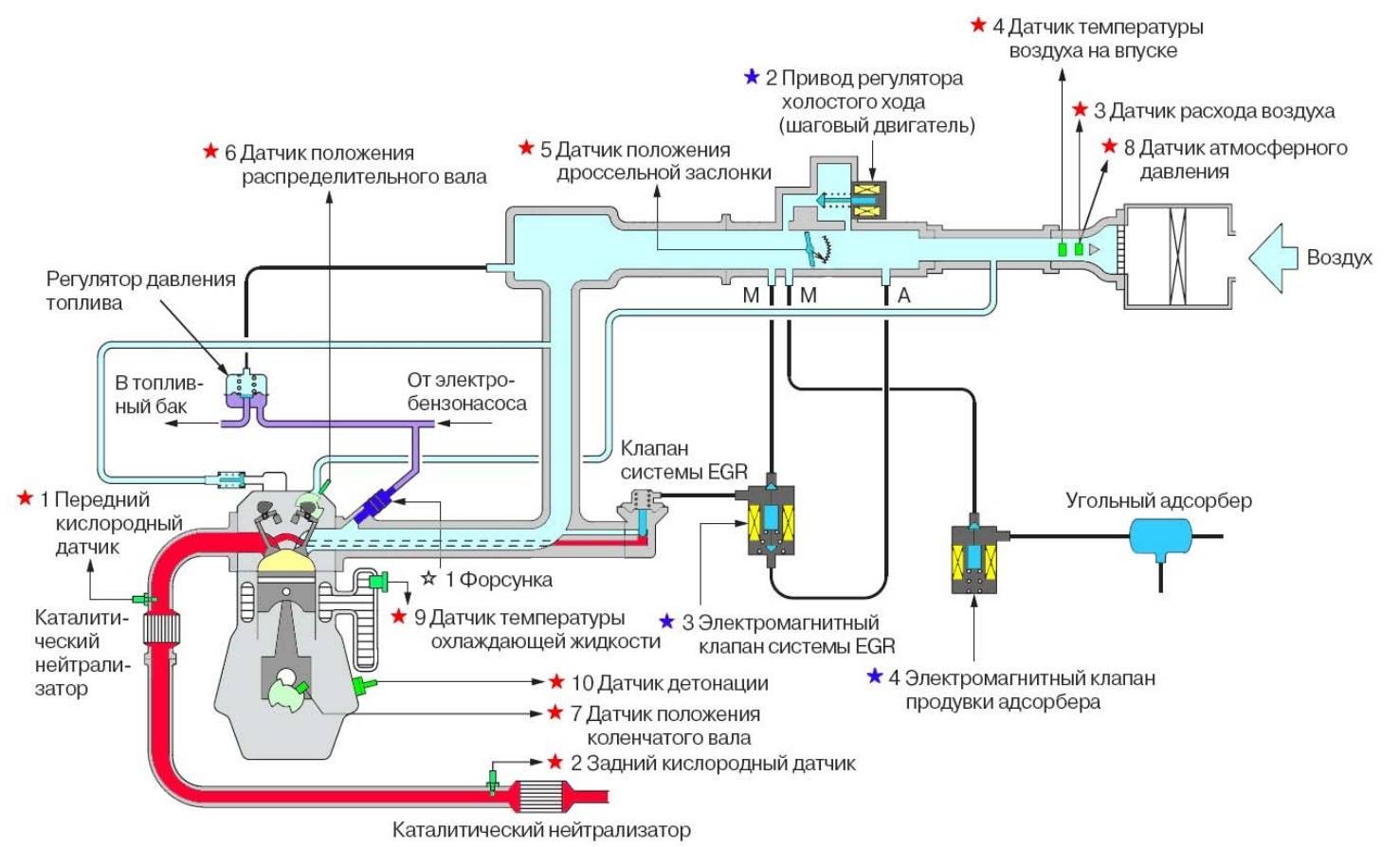

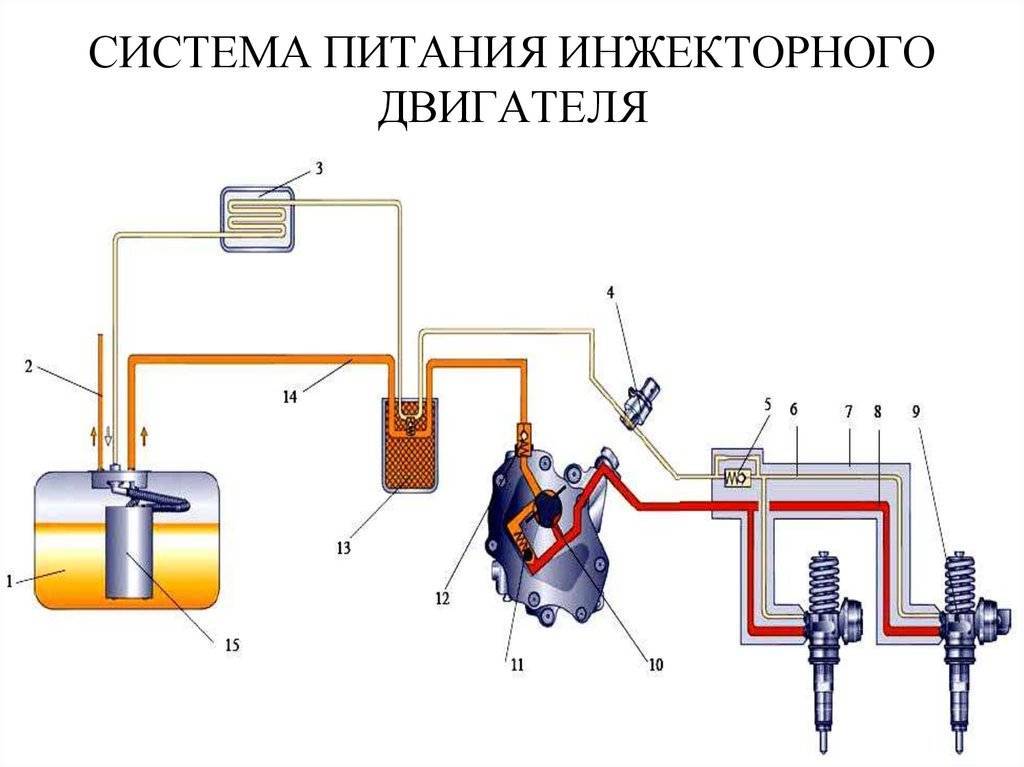

Система питания инжекторного двигателя

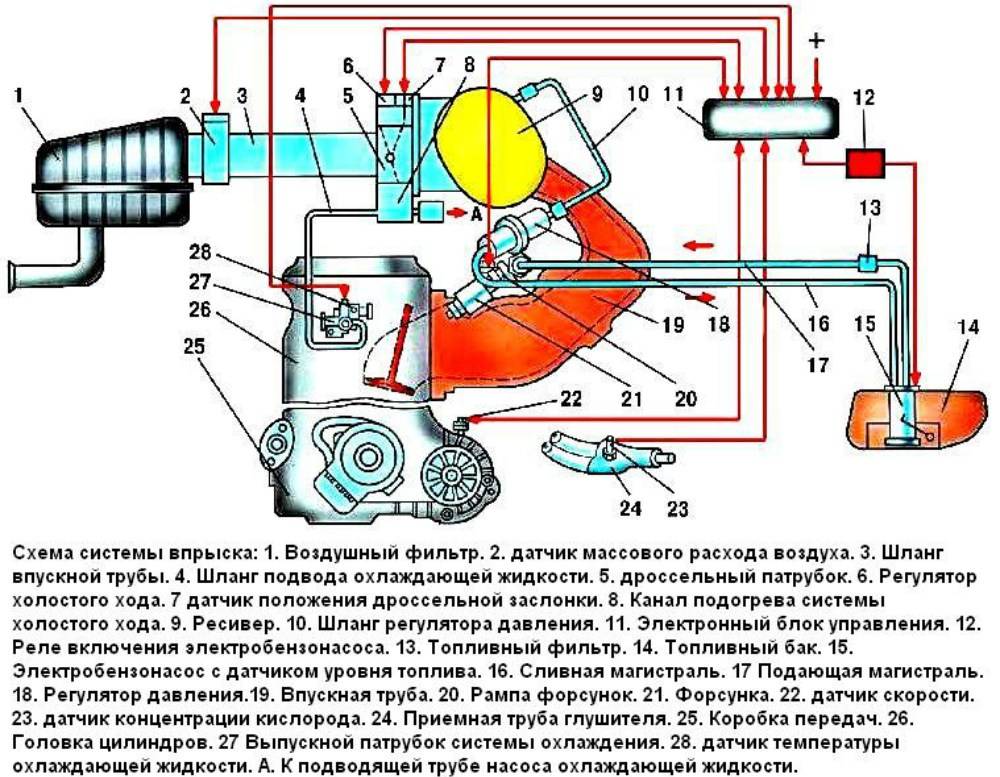

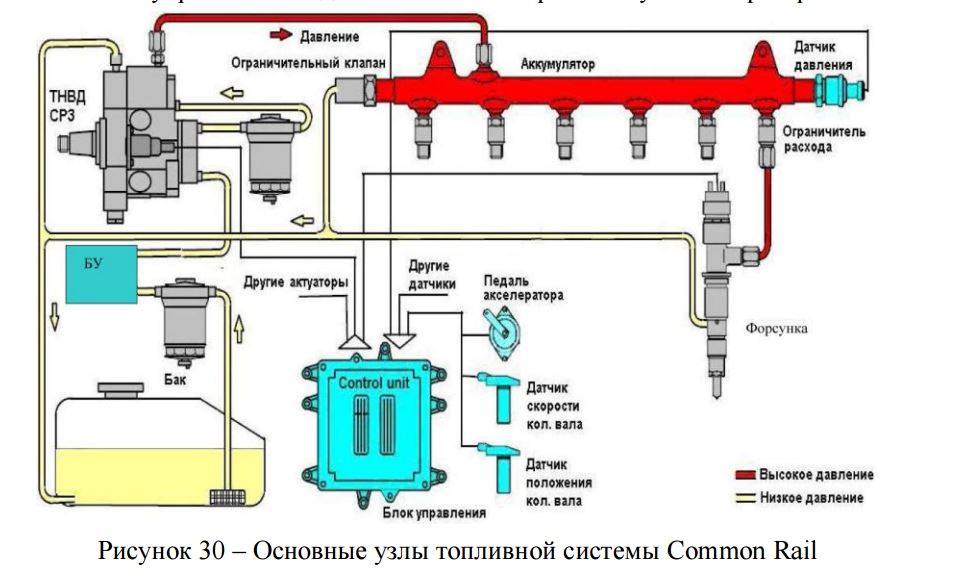

Так в наше время в автомобилях получила распространение модель инжекторных (впрысковых) двигателей, поэтому нам также необходимо рассмотреть систему питания инжекторного двигателя. Отличительной особенностью инжекторных двигателей стало отсутствие карбюратора, который заменен новыми, современными элементами системы питания двигателя. Преимущество ее еще в том, что водитель, надавливая педаль газа, регулирует только поток воздуха, поступающий в цилиндры, а состав и качество образующейся рабочей смеси контролирует встроенный в систему бортовой компьютер.

Сам принцип работы бортового компьютера системы питания инжекторного двигателя представлен ниже.

Здесь изменен сам процесс получения топливно-воздушной смеси. Так, топливный насос вместо механического — стал электрическим и размещен непосредственно в топливном баке автомобиля. Кроме того, он подает топливо в систему сразу под высоким давлением. Топливо поступает в топливную рампу, в которой расположены форсунки. Через них бензин впрыскивается непосредственно в определенный цилиндр в заданное время, где смешивается уже с воздухом. Какое количество топлива нужно подать в конкретный цилиндр и в нужное время — определяет этот самый бортовой компьютер. На это влияет объем поступившего воздуха, температура его и двигателя, скорость вращения коленвала и т.д. Считывая все эти показатели, программа в компьютере вычисляет интервал времени, при котором срабатывает клапан на каждой форсунке, открывающий доступ бензина под давлением в цилиндры двигателя. Так осуществляется автоматически контроль подачи топлива в системе питания инжекторного двигателя. Если ДВС получил название «сердца» автомобиля, то здесь мы столкнулись с его «мозгом».

Плюсы подобных систем очевидны: экономия расхода, снижение токсичности, увеличение срока эксплуатации двигателя и более рациональное его использование в процессе работы. Но есть и минус – это усложнение конструкции самой системы питания инжекторного двигателя за счет увеличения электронных устройств, которые бывают очень «капризны» при перепадах температур, увеличенной влажности и значительных колебаниях при длительной езде по неровной местности (бездорожью). Однако конструкторы и здесь нашли способы минимизировать риск возникновения неисправностей в таких ситуациях.

Устройство системы питания инжекторного двигателя представлено ниже.

Здесь видны синие стрелки, показывающие направление вывода отработавших газов. Таким образом, от устройства системы питания инжекторного двигателя мы дошли до системы выпуска отработавших газов. Что она из себя представляет? Возвращаемся опять к цилиндру двигателя. После совершения рабочего хода поршня наступает такт выпуска при движении поршня от НМТ к ВМТ. При этом открывается выпускной клапан, и газы выводятся из цилиндра. Весь этот процесс сопровождается громким шумом, а сами газы — высокой скоростью вывода, температурой и токсичностью. Для комплексного решения всех этих проблем в автомобиле и предусмотрена система выпуска отработавших газов. Газы из цилиндра через выпускной коллектор попадают в нейтрализатор, выполняющий роль фильтра, а затем в глушитель. В глушителе имеется несколько последовательно соединенных камер с отверстиями. Вся конструкция эта выглядит как змеевик. Поток газов, проходя через камеры, постоянно меняя направление, глушится, то есть уменьшается шум и их температура. После чего через выхлопную трубу автомобиля они выводятся в атмосферу.

В качестве завершения знакомства с системой питания инжекторного двигателя и выпуска отработавших газов стоит упомянуть о таком нюансе. Мы выяснили, что при отсутствии подачи воздуха или топлива двигатель автомобиля не заведется или заглохнет при прерывании подачи одного из компонентов. Но, если перекрыть выпуск отработавших газов – результат будет тот же. Двигатель заглохнет, так как не будет создаваться разряжение воздуха в цилиндре. А значит ни новый поток воздуха, ни топливо поступать в него не будут. Это нашло свое применение в промышленных силовых установках на производстве, когда требуется аварийно остановить работу ДВС. Перекрытие выхлопной трубы надежно это гарантирует.

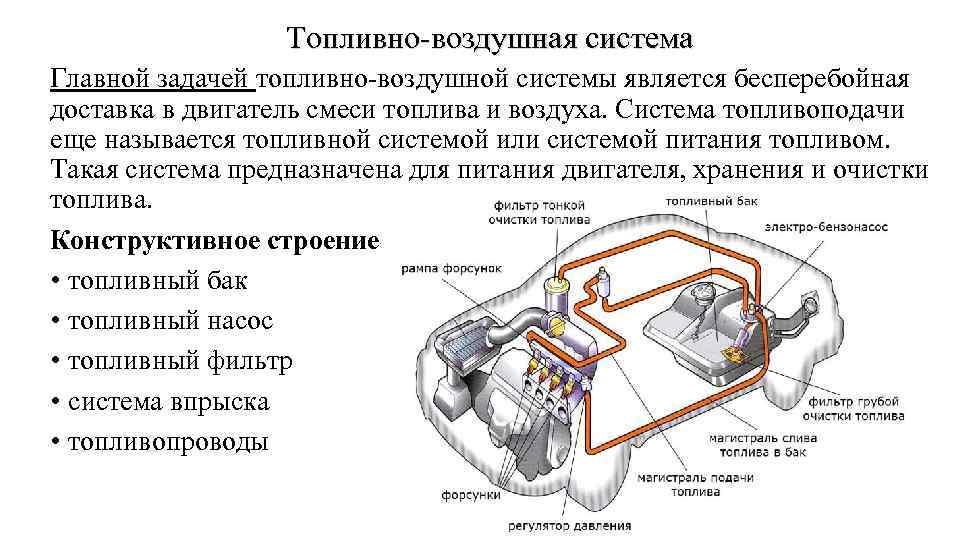

Общая характеристика

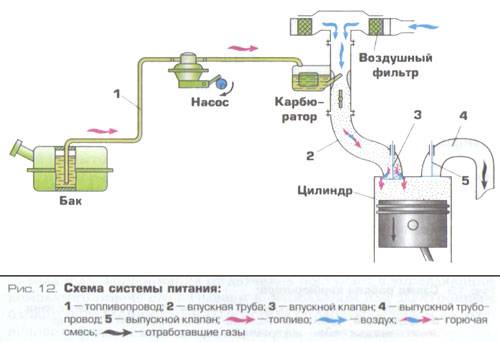

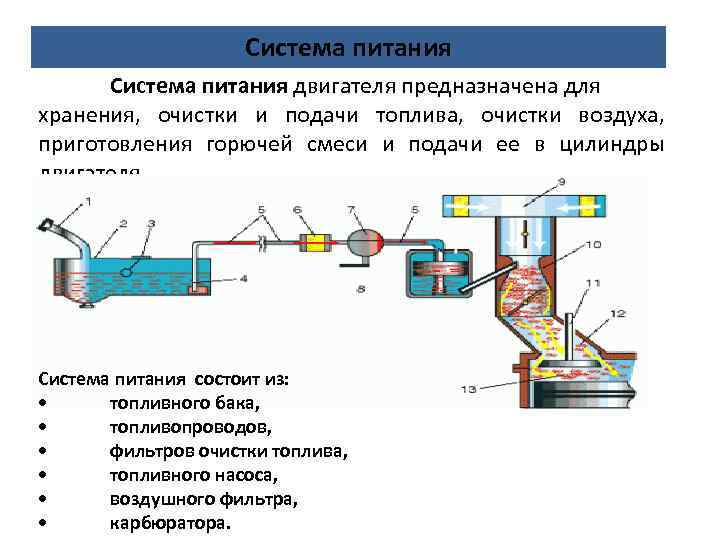

Устройство системы питания бензинового двигателя позволяет обеспечить нормальное функционирование транспортного средства. Для этого внутри топливного агрегата происходит приготовление смеси из горючего и воздуха. Система питания бензинового двигателя также хранит и обеспечивает подачу компонентов для приготовления топлива. Смесь распределяется по цилиндрам мотора.

При этом система питания ДВС работает в разных режимах. Сначала мотор должен запуститься и прогреться. Затем проходит период холостого хода. На двигатель действуют частичные нагрузки. Существуют также переходные режимы. Двигатель должен правильно функционировать при полной нагрузке, которая может возникать в неблагоприятных условиях.

Чтобы мотор работал максимально правильно, нужно обеспечить два основных условия. Топливо должно сгорать быстро и полностью. При этом образуются отработанные газы. Их токсичность не должна превышать установленные нормы.

Чтобы обеспечить нормальные условия для функционирования узлов и механизмов, система питания топливом бензинового двигателя должна выполнять ряд функций. Она обеспечивает не только подачу топлива, но и производит его хранение и очистку. Также система питания очищает воздух, который подается в топливную смесь. Еще одной функцией является смешение в правильной пропорции компонентов горючего. После этого топливная смесь передается в цилиндры мотора.

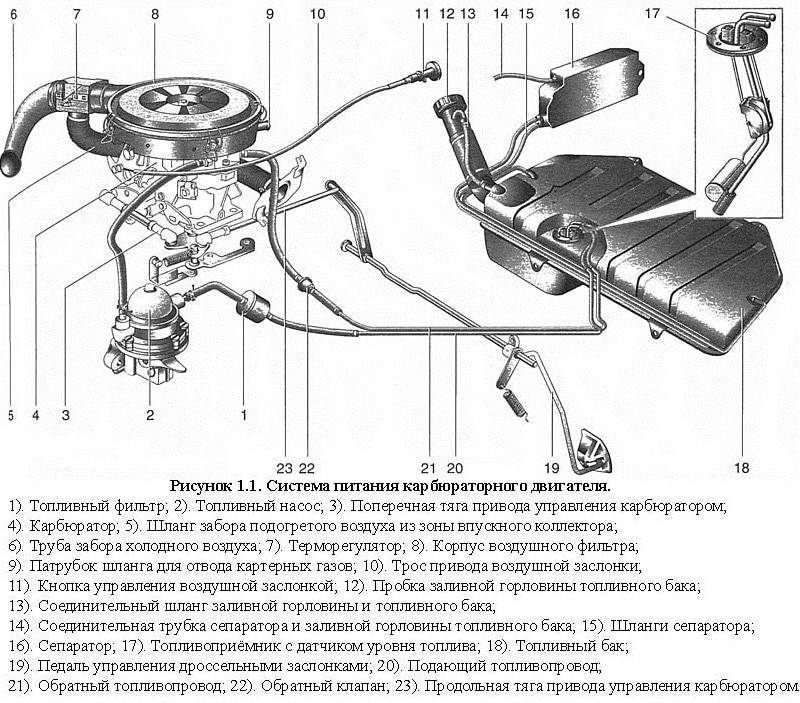

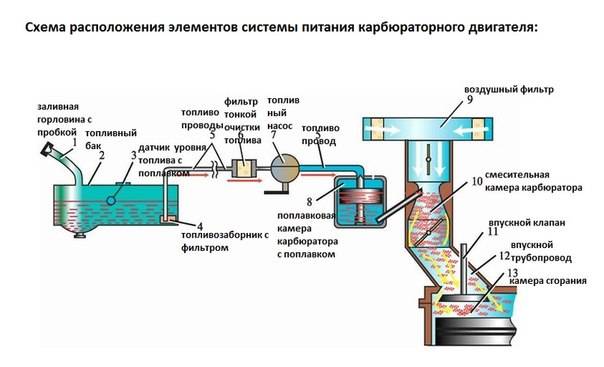

Независимо от разновидности бензинового ДВС, система питания включает в себя ряд конструкционных элементов. В нее входит топливный бак, который обеспечивает хранение определенного количества бензина. Также система включает в себя насос. Он обеспечивает подачу топлива, его перемещение по топливопроводу. Последний состоит из металлических труб, а также шлангов из специальной резины. По ним передается бензин из бака к двигателю. Излишек горючего также по трубкам возвращается обратно.

Система подачи бензина обязательно имеет в своем составе фильтры. Они очищают горючее и воздух. Еще одним обязательным элементом являются устройства, которые готовят топливную смесь.

Неисправности подачи воздуха

Ошибка «Богатая смесь» , которую определяет система диагностики автомобиля, гораздо чаще бывает вызвана недостаточным поступлением кислорода в камеру сгорания. Причин такому нарушению несколько.

В первую очередь может быть элементарно загрязнен воздушный фильтр. По некоторым причинам (тяжелые условия эксплуатации, езда по грязным дорогам) этот элемент системы очистки кислорода может прийти в негодность даже раньше указанного производителем срока. Поэтому необходимо визуально оценить очиститель. Если он грязный, покрыт маслом, его в срочном порядке необходимо заменить. Иначе мотор быстро выйдет из строя.

Неисправности и сервисное обслуживание

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

Недостаточное поступление (или отсутствие поступления) горючего в цилиндры двигателя

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

Потеря мощности ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

Утечка горючего

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля. Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы. Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.

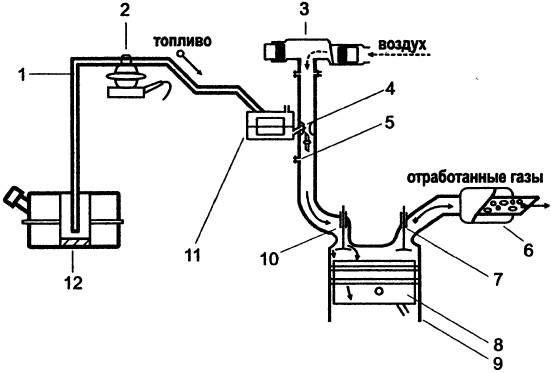

Система питания автомобиля используется для подготовки топливной смеси. Она состоит из двух элементов: топлива и воздуха. Система питания двигателя выполняет сразу несколько задач: очищение элементов смеси, получение смеси и ее подача к элементам двигателя. В зависимости от используемой системы питания автомобиля различается состав горючей смеси.

Продолжительность впрыска и кривая интенсивности подачи (впрыска)

Термин «интенсивность подачи» описывает кривую характеристику количества впрыснутого в камеру сгорания топлива как функцию угла поворота коленчатого или кулачкового вала (соответственно углы поворота коленчатого или кулачкового вала).

Одним из главных параметров, влияющих на кривую интенсивности подачи, является продолжительность впрыска. Она измеряется в углах поворота коленчатого или кулачкового вала или в миллисекундах и является периодом, в течение которого открыта форсунка и топливо впрыскивается в камеру сгорания, На рисунке показано, как подача количества впрыскиваемого топлива начинается с помощью кулачкового вала насоса и как топливо впрыскивается из форсунки (как функция угла поворота кулачкового вала). Можно видеть, что характеристика давления и кривая интенсивности подачи сильно изменяются между элементом насоса и форсункой, и что на них влияют детали, которые определяют впрыск (кулачок, элемент насоса, нагнетательный клапан, топливопровод (магистраль подачи) и форсунка).

Различные системы дизельных двигателей требуют различной продолжительности впрыска в каждом из случаев. Двигатели с непосредственным впрыском требуют примерно 25 — 30° поворота коленчатого вала при определенном числе оборотов, а двигатели с предкамерой — угла поворота коленчатого вала в 35 — 40°. Продолжительность впрыска при 30°- повороте коленчатого вала, соответствующем повороту на 15° кулачкового вала, означает продолжительность впрыска в 1,25 миллисекунд для числа оборотов ТНВД, равному 2000 об/мин.

Для поддержания расхода топлива и выбросов серы на низком уровне, продолжительность впрыска должна быть определена как функция рабочей точки и зависит от начала впрыска. При начале впрыска должно протекать лишь малое количество топлива, тогда как в конце требуется большое количество топлива. Форсунка затем должна закрыться как можно быстрее. Такая кривая интенсивности подачи приведет к медленному повышению давления сжатия. Сгорание, таким образом, будет «мягким». В двигателях с непосредственным впрыском шум от сгорания заметно меньшается, если малая часть топлива, впрыснутого в камеру сгорания, мелко распылена перед основным впрыском.

Такой метод впрыска остается очень дорогим. В двигателях с разделенной камерой сгорания (с предкамерой или вихревой камерой) используются игольчатые дросселирующие форсунки. Эти форсунки образуют одну струю топлива и определяют кривую интенсивности подачи. Форсунки управляют поперечным сечением выхода как функцией хода клапана впрыска (нагнетательного клапана).

Вторичный впрыск (или так называемое «капание») особенно нежелателен и происходит из-за быстрого повторного открывания форсунки после ее закрывания, и она впрыскивает плохо подготовленное топливо позже в процессе сгорания. Эго топливо сгорает не полностью или вообще не сгорает и выходит через выхлопные газы как несгоревшие углеводороды.

Быстрозакрывающиеся форсунки предотвращают такое «капание». «Мертвый объем» в нижней части у седла форсунки производит эффект, подобный «капанью». Пары топлива, накапливающиеся в этом объеме, выходят в камеру сгорания после окончания сгорания и также поступают в выхлопные газы, где увеличивают выбросы несгоревших углеводородов. Наименьший «мертвый объем» получается у форсунок с седлом с отверстиями.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Второй претендент – выпускной коллектор

Ему также отводится немаловажная роль по отводу сгоревших газов. После закрытия впускных клапанов начинается сжимание топлива с поджиганием свечой. Затем происходит мини хлопок, отправляя вниз поршни. Это в свою очередь открывает выпускные клапана, отводя сгоревшие вещества.

Газы должны выходить после клапанов в глушитель. Их сбором из цилиндров занимается выпускной коллектор. Широкая его часть подсоединена к головке блока. После прохождения по трубам, газы собираются в одном месте. Их дожигание осуществляется благодаря катализатору. Затем уже идет глушитель, потом только выход в атмосферу.

Хочется отметить, гашение происходит не только отработанных газов, но и выхлопного звука.

Особенностью функционирования выпускного коллектора является работа с высокими температурами. Кстати, выхлоп часто разогревается до 950 градусов. Ввиду этого используется тугоплавкий металл, выдерживающий высокие тепловые показатели. В отводящий коллектор обычно встраивают датчик. Который регулирует содержание кислорода, также других выхлопных газов.

Соотношение — топливо — Большая Энциклопедия Нефти и Газа, статья, страница 1

Соотношение — топливо

Соотношение топлива и воздуха ( F / A) является обратной величиной.

Соотношение топлива и кислорода, необходимое для получения максимальной мощности, совершенно отлично от того, которое требуется для максимальной экономичности Желательно установить причины этого различия и управлять им по мере необходимости.

Соотношение топлива и воздуха определяют на глаз по длине факела в топке и цвету дыма в трубе. Если имеется автоматический газоанализатор, то количество воздуха проверяют по содержанию СОа за котлом. При правильном поступлении воздуха цвет пламени должен быть светлосоломенный, а дым из трубы слегка серый. По мере нарастания на решетке шлаковой подушки, открытие шиберогз на воздуховодах под решетку постепенно увеличивают. Воздух должен подаваться под решетку непрерывно.

Подбор соотношения топлива и сырья не представляет трудностей, если состав карбонатного сырья постоянен.

Влияние соотношения топлива и воздуха на излучатель-ную способность пламени также велико. Из рис. 44 видно, что при избытке природного газа излучательная способность значительно больше, чем при избытке воздуха; ясно также, что светимость пламени быстро падает, если образуется избыток воздуха. Кроме того, рисунок показывает, каково соотношение между составляющими излучения пламени: излучением газов и излучением твердых частиц.

Регулирование соотношения топлива к воздуху должно быть автоматическим; летчик не должен возиться с дросселями или проверять их положение.

При соотношении топлива и воздуха меньше 1: 13 скорость горения уменьшается, экономичность двигателя и его мощность снижаются. Смесь такого состава называется богатой. Если соотношение топлива и воздуха в смеси больше 1: 18, скорость ее горения также резко снижаете, что также приводит к потере экономичности и мощности. Смесь такого состава называется бедной. Когда содержание воздуха в смеси менее 6 кг на 1 кг топлива или более 20 кг на 1 кг топлива, горючая смесь в цилиндрах не воспламеняется.

Регулировать расход воздуха и соотношение топлива и воздуха для поддержания горения трудно из-за сравнительно низких давлений и высоких скоростей в камере сгорания. Вопрос о внешнем сопротивлении двигателя должен быть тщательно продуман так же, как и вопрос об удельном импульсе. Удельный импульс обычно бывает меньше 100 сек и достигает максимума при удельной скорости полета. Диапазон удельного расхода топлива для наилучших рабочих условий составляет 0 9 — 1 4 кг-час на 1 г тяги.

Состав рабочей смеси зависит от соотношения топлива и воздуха. Теоретически для полного сгорания 1 кг топлива необходимо 15 кг воздуха. Такую смесь называют нормальной.

Выполненный анализ показывает, что введение регулятора соотношения топлива и воздуха, решая задачу ограничения роста температуры и поддержания ее на предельном уровне, вместе с тем вносит элементы неустойчивости и увеличения перерегулирования. Поэтому установка такого регулятора требует очень тщательного исследования динамики регулирования и выбора таких динамических констант и корректирующих устройств, гри которых ослабляется вредное влияние второго регулятора на процесс регулирования.

Регулирование температуры пара за котлом осуществляется изменением соотношения топлива и воды для каждого корпуса. Впрыскивающие пароохладители устанавливаются перед ширмовым пароперегревателем и выходной ступенью конвективного пакета.

Концентрация NO возрастает до максимума при том соотношении топлива и воздуха, которое дает минимальное количество несгоревших углеводородов и окиси углерода. Дальнейшее увеличение этого соотношения ведет к снижению концентрации NO, но увеличивает концентрацию НС. Таким образом, можно заключить, что путем изменения только соотношения воздуха и топлива невозможно добиться одновременного снижения в выхлопе количеств НС, iNO и СО. Многие другие факторы, помимо уже упомянутых, влияют на выбросы данного двигателя с искровым зажиганием. Детальное рассмотрение этих факторов содержится в других источниках , а также в публикациях Общества автомобильных инженеров.

Страницы: 1 2 3 4 5

www.ngpedia.ru

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

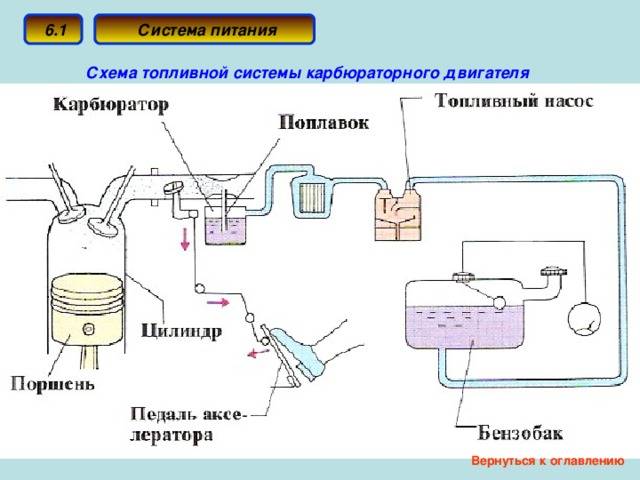

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

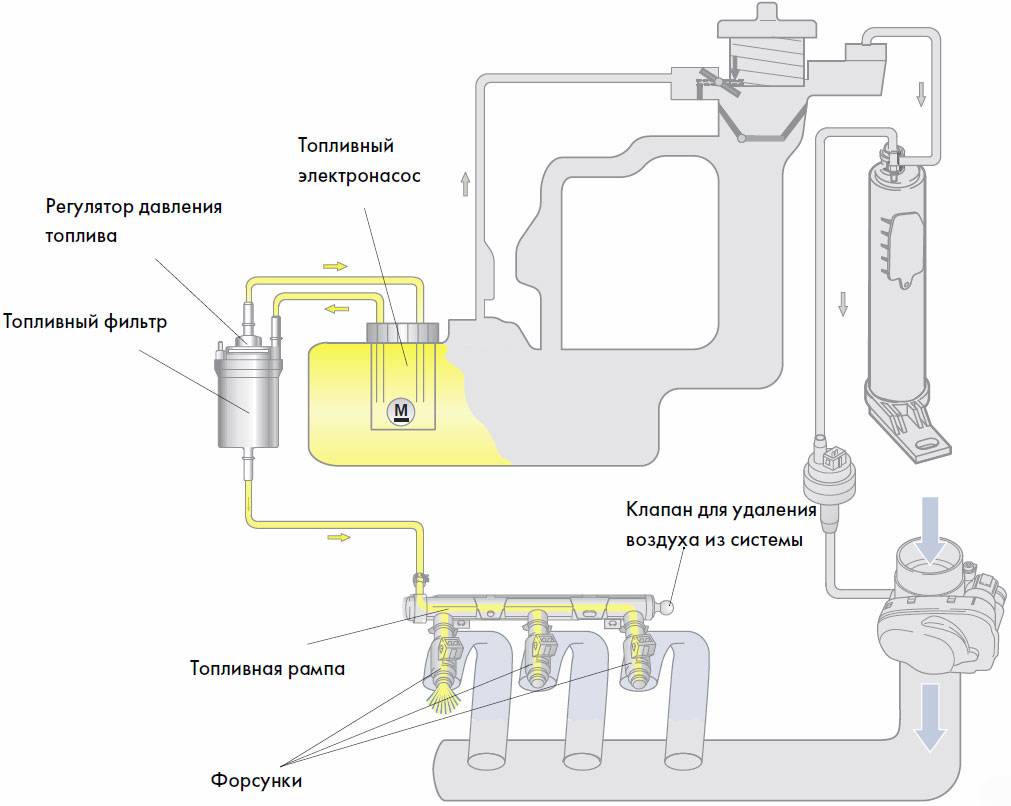

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

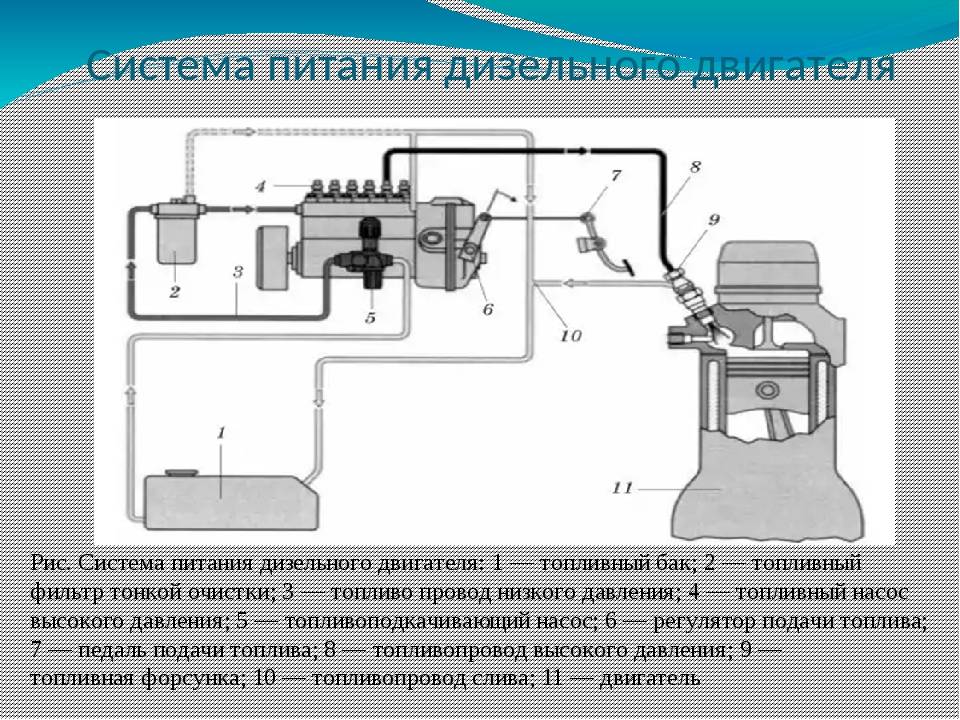

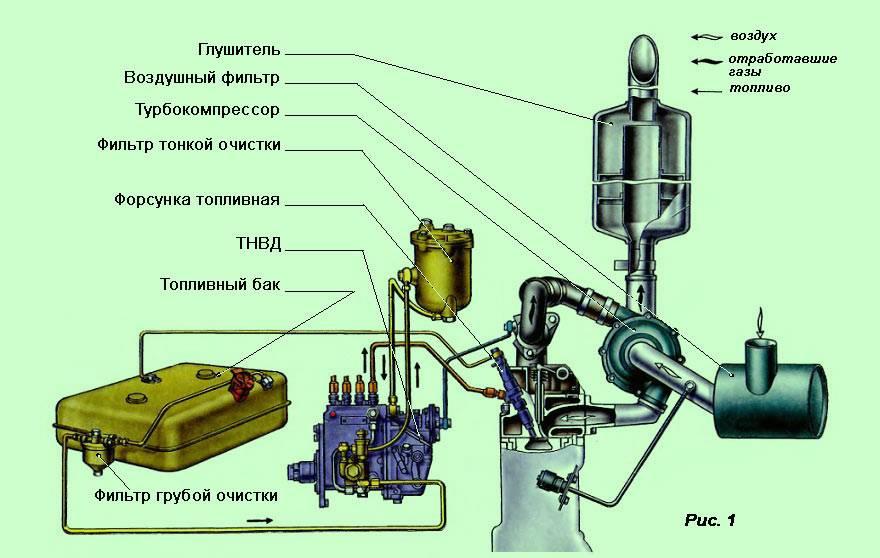

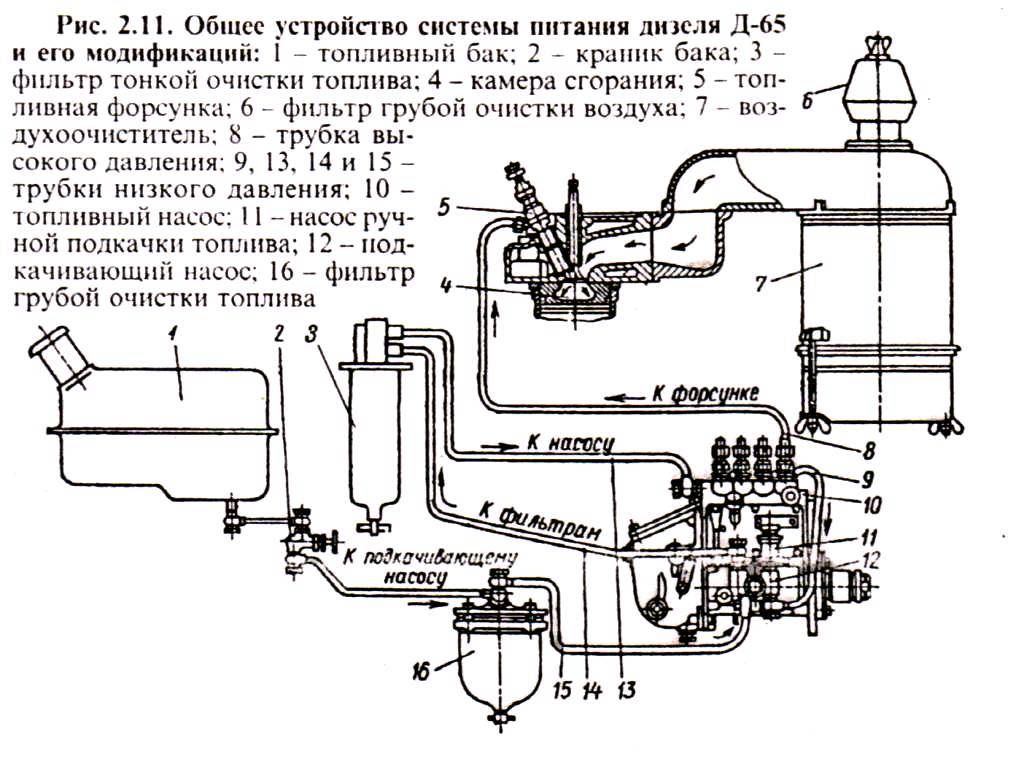

Особенности дизельного двигателя

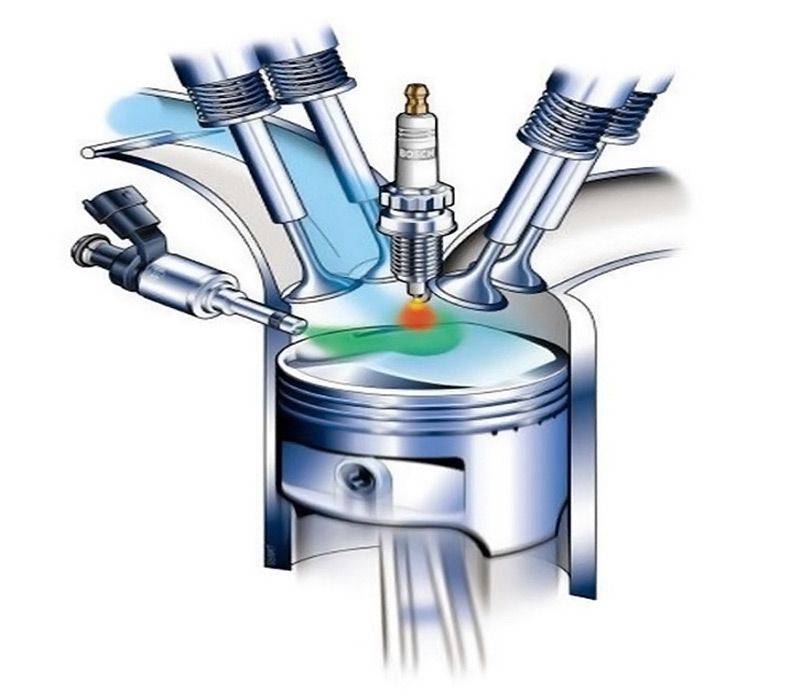

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

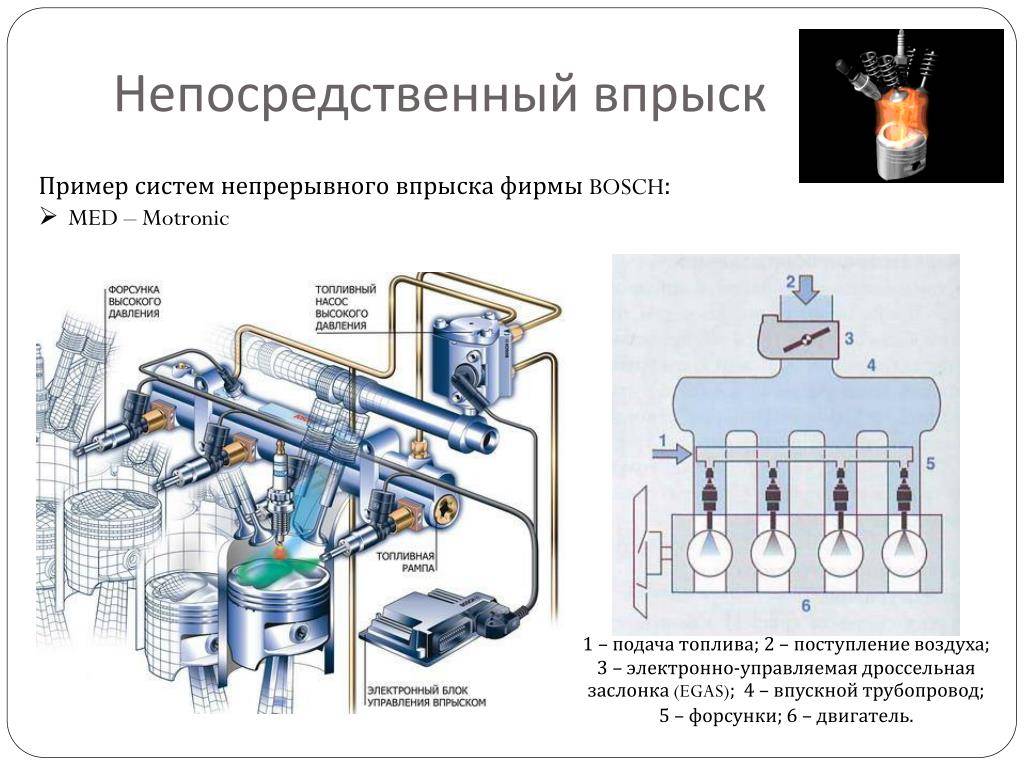

Работа комбинированной системы впрыска

Комбинированная системы впрыска осуществляет работу в зависимости от изменения нагрузки на двигатель и его режимов работы. При пуске и прогреве двигателя, а также при работе с максимальными нагрузками вступает в работу система непосредственного впрыска. Для оптимальной работы двигателя система впрыска производит необходимое количество впрысков топлива:

- При запуске – три впрыска (такт сжатия);

- При работе на холодном двигателе – один впрыск (такте впуска);

- При прогреве двигателя и работе с максимальной нагрузкой – два впрыска (один во время такта впуска, а другой во время такта сжатия).

Система распределенного впрыска срабатывает при частичной нагрузке двигателя. Представленный режим работы двигателя характерен для городского движения, при котором часто производятся частичные остановки и трогание автомобиля с места. При работе двигателя в режиме распределенного впрыска комбинированная система периодически задействует форсунки непосредственного впрыска, чтобы исключить вероятность их засорения.