Как ремонтировать кузов автомашины?

Кузов автомашины можно охарактеризовать как ее главную составляющую часть, которая требует как можно более внимательного отношения к себе. Ему необходим регулярный своевременный уход, качественный ремонт, следует как можно чаще осуществлять проверку его состояния.

Провести сварку автомобильного кузова самостоятельно вполне возможно. Работы надо производить в условиях гаража, а исполнитель должен обладать хотя бы минимальными навыками сварочных работ. Выполнение таких задач своими руками позволит вам избежать значительных трат, которые непременно будут, если сдавать машину на СТО. Расценки на выполнение данных работ достаточно высоки.

Чтобы вручную выполнить сварку кузова автомашины, лучшим методом признано использование полуавтомата углекислотного. Аппарат осуществляет задачу при помощи проволоки.

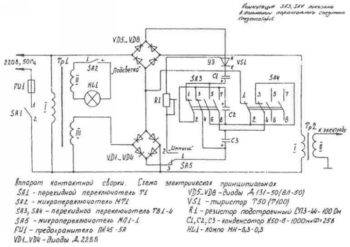

Схема устройства сварочного полуавтомата.

В других случаях могут также применять аппарат для сварки с электродом. Но при выборе метода не следует забывать, что работать предстоит с кузовным металлом, у которого толщина 0,8-1 мм. Если вам не хочется, чтобы отверстий в металле получилось больше, чем надо, лучше выбирать вариант номер один.

Углекислотный полуавтомат предусматривает автоматическую подачу проволоки в зону сварки. Этот сварочный аппарат чаще всего используют и работники СТО, и те, кто предпочитает самостоятельно выполнять работы по ремонту кузова. Этот сварочный аппарат не только вполне доступен, но и универсален, что выгодно отличает его от прочих устройств, которые используют для кузовного ремонта. С его помощью можно сваривать листы стали с толщиной 0,8-6 мм. Надо понимать, что углекислотный автомат способен выступить в качестве замены устройства с электродами, а вот поменять наоборот их не получится. Да и сварка по качеству будет сильно отличаться, особенно если работать надо с грубым железом.

При необходимости можно освоить метод сварки с применением неплавящихся электродов. Но процесс этот получается непростым и довольно долгим, а с использованием полуавтомата сварка для авто будет удобнее и быстрее. Здесь не понадобится обладать хорошим навыком зажигания и удерживания в процессе работы дуги. Этот вид исполнения задач требует гораздо большей сноровки, а поскольку данная автомобильная сварка предполагает работу с кузовным металлом, такой выбор нельзя назвать самым удобным. Но есть и неоспоримое достоинство – это отличное качество сварки.

Используя инертный газ (аргон) вместо углекислого, можно осуществлять сваривание цветных металлов: алюминия, латуни, нержавеющей стали, прочих сплавов. При этом надо применять специальную проволоку из нержавейки или алюминия.

Инструкция по сварке автомобиля

Порядок действий по восстановлению кузова или других деталей машины зависит от выбранного способа.

Использование электрода

Такой метод применяют при отсутствии высоких требований к эстетическим качествам шва. Правильный выбор электрода, соответствующего типу металла, помогает получить прочное соединение. Рекомендуется применять инверторное оборудование, поддерживающее устойчивую дугу. От опыта сварщика надежность шва зависит мало.

Для снижения вероятности деформации соединения сварочные работы выполняют в такой последовательности:

- Создают прихватки.

- Накладывают короткие стежки с шагом 5 см.

- Заваривают деталь сплошным швом.

Полуавтоматический аппарат

Для сварки таким агрегатом потребуются омедненная проволока диаметром 1 мм, крупнозернистая наждачная бумага, редуктор, углекислый газ.

Работы выполняют так:

- Обработанные абразивным материалом края устанавливают как можно ближе друг к другу. Для фиксации используют саморезы, болты, струбцины.

- Устанавливают требуемые силу тока и скорость подачи расходного материала, используя расположенные на корпусе аппарата регуляторы.

- Газовый баллон снабжают редуктором, шлангом. Откручивают сопло, снимают наконечник с горелки.

- Устанавливают в аппарат катушку с проволокой. Свободный конец вводят в подающий механизм. Надевают на проволоку наконечник, возвращают сопло на место.

- Задают полярность: держатель подсоединяют к плюсу, горелку – к минусу. Противоположный вариант устанавливают при использовании проволоки, не покрытой медью.

- Подключают агрегат к электрической сети. Горелку подносят к обрабатываемому участку. Нажимают кнопку, запуская подачу газа и присадочного материала. Чтобы сформировать длинный шов, нужно сварить 3-4 точки. Далее делаются стежки длиной 2-4 см.

- Дожидаются остывания металла, заваривают расстояния между прихватками.

САИПА-165

Особенности инвертора

Популярность таких аппаратов объясняется компактными размерами, низким энергопотреблением, применением новых технологий преобразования тока, расширенным набором режимов. Агрегат может работать в широком диапазоне входных напряжений. Дуга возбуждается быстро, горит стабильно.

Многие люди, приступающие к работе впервые, задумываются, можно ли инвертором варить машину. Процесс мало чем отличается от стандартной сварки, однако шов получается менее качественным – неровным, толстым.

Металл перегревается, из-за чего может деформироваться. Инверторную технологию используют для ремонта скрытых мест, например, днища.

Электроды для сварки

Если к эстетической стороне сварного шва не предъявляется особых требований или он будет находиться в незаметном месте, то сварка авто электродами будет целесообразна. Для того, чтобы создать прочное соединение, необходимо правильно осуществить выбор электродов. Это в основном зависит от материала автомобиля.

Можно ли варить авто электродами? Если для сварки используется обычная ручная дуговая сварка или инвертор, то применение электродов становится необходимостью.

Электроды для сварки автомобильного железа находятся в продаже в широком ассортименте. При сварке в домашних условиях можно порекомендовать электроды АНО. Они хорошо сочетаются с любым типом инверторов, обеспечивают быстрый розжиг дуги, с ними удобно работать во всех положениях.

Для бытовой сварки также неплохо подойдут электроды типа МР-3. Они универсальны и просты в использовании.

Высокое качества шва даст применение электродов марки УОНИ. Однако для работы с ними желательно иметь опыт, как варить электродами машину. Однако это является оправданным, поскольку шов, сваренный с помощью этих электродов, будет отличаться повышенной вязкостью к ударным нагрузкам, что для автомобиля является крайне важным.

Для ремонта автомобиля не рекомендуется приобретать электроды типа ОЗЧ, поскольку их основное назначение – сварка чугуна.

Выбор электродов также зависит от типа свариваемого материала. Например, для нержавейки подойдут электроды марки НЖ-13.

При приобретении электродов необходимо обращать внимание на их маркировку. Она укажет на то, в каком положении может производиться сварка с их использованием

Например, могут быть исключены вертикальное или потолочное положения.

Сварка автомобиля электродами не требует освоения особых навыков и не вызывает трудностей при наличии предыдущего опыта. Дуговой сваркой происходит скрепление металлических деталей, имеющих толщину 0,2-4 миллиметра. К ним относятся части кузова автомобиля.

Для того, чтобы получить качественный результат после дуговой сварки необходимо, чтобы дуга горела непрерывно. Если выбрать электроды диаметром 4-5 миллиметров, то дуга будет гаснуть. Это объясняется тем, что тонкие поверхности сваривают током небольшой величины – 10-75 Ампер.

Для тонких металлов, из которых состоят детали кузова автомобиля, следует использовать электроды небольшого диаметра – 0,5-3 миллиметра в зависимости от толщины детали. При сварке тонкими электродами лучше использовать два способа – встык и внахлест. При сваривании тонких металлов отпадает необходимость скоса кромок.

Если применяются электроды с основной обмазкой, то обязательным является использование постоянного тока. Для других видов покрытия подойдет, как постоянный, так и переменный ток.

Для исключения прожогов электрод во время сварочного процесса необходимо держать под углом 45 градусов. Двигаться лучше углом вперед. Расстояние от поверхности не должно быть слишком большим. Необходимым является правильное хранение электродов. Это гарантирует сохранение его основных свойств, длительность срока деятельности, получение качественного шва.

Если электроды все же отсырели, то исправить ситуацию поможет их просушка, которое удобно делать в предназначенной для этого электрической сушильной печке.

После прохождения обработки в этом оборудовании электроды вновь приобретут свои эксплуатационные характеристики. Такую печь также можно использовать в качестве пенала для хранения.

Для домашнего использования следует приобретать не стационарную печь, а переносную, или иначе мобильную. Они обладают удобной ручкой для переноса. Удобным является наличие выдвижных полок, на которые укладываются электроды. Печь имеет регулировку температуры.

Вместимость камеры печи имеет ограничение, на что надо обращать внимание при закупке электродов впрок. Переносная печь может обладать функцией только сушки, но не прокаливания

Для каждого вида электродов следует выставлять свой режим – время и температуру.

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Вытягиваем лонжерон своими руками

Автомобили бывают рамными и с несущим кузовом. Если в рамном варианте всю нагрузку на себя берет рама (на нее же и крепятся все остальные узлы и агрегаты), то, соответственно, в варианте с несущим кузовом, всю нагрузку на себя берет кузов. В данной статье речь пойдет именно о варианте с несущим кузовом, точнее говоря, о силовых элементах в нем — лонжеронах.

Лонжероны представляют собой полые (в большинстве современных автомобилей они не полые, но об этом позже) элементы, чаще всего прямоугольного сечения. Лонжероны располагаются в передней и задней частях автомобиля (2 спереди и 2 сзади). Располагаются они параллельно порогам автомобиля. К лонжеронам привариваются и прикручиваются все остальные кузовные элементы, узлы и агрегаты.

Учитывая качество отечественных дорог и иногда небрежную эксплуатацию автомобиля, все силовые элементы автомобиля постоянно подвержены нагрузкам.

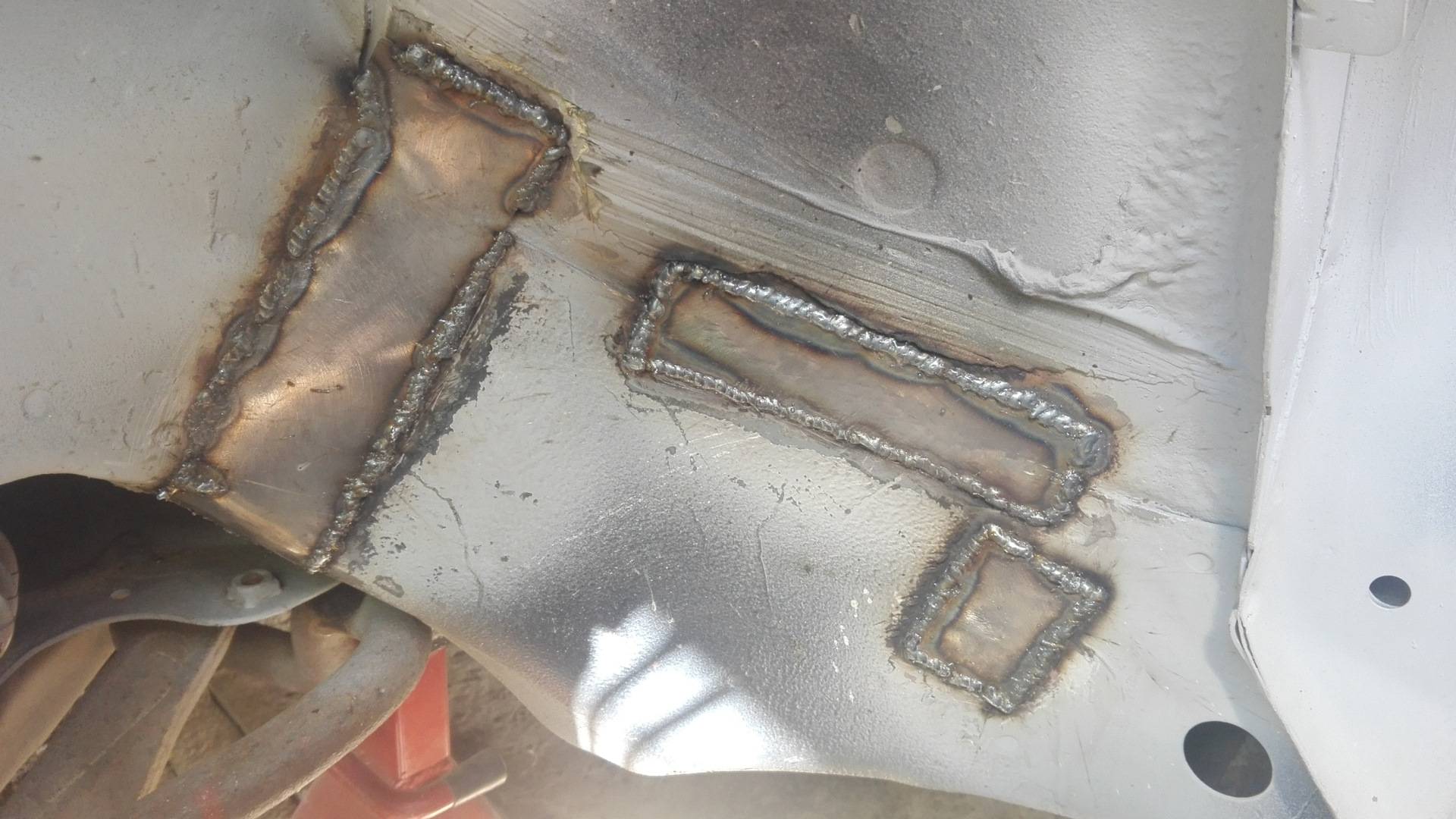

Сварка авто своими руками – ремонт днища

Одним из видов кузовного ремонта является также сварка днища автомобиля своими руками, обычно проводимая при необходимости восстановления целостности поврежденных элементов. Берясь за проведение сварочных работ днища кузова, следует учитывать, что кроме ровных и достаточно четких швов в месте, необходимо еще тщательное соблюдение температурного режима, который способствует сохранению определенной структуры шва и нейтрализует возможное вредное для металла днища воздействие сварочного аппарата, расположенного рядом с местом ремонта.

Выбирая металл для изготовления заплаты для днища, необходимо помнить, что чересчур тонкий лист будет ненадежным, а слишком толстый материал может относительно плохо поддаваться обработке. Как правило, для проведения ремонта днища автомобиля следует использовать металл толщиной от 1,5 до 2 мм. Резка металла электросваркой должна выполняться с соблюдением оптимальных режимов, для того чтобы избежать ухудшения технологических качеств материала.

Сварку днища лучше выполнять вдвоем. Дело в том, что слой металла должен располагаться равномерно, а одному работающему проконтролировать это почти невозможно, так как высока вероятность некачественной сварки. После сварки края латки надо обточить и обработать грунтом или эпоксидной смолой для обеспечения герметичности и надежной защиты места стыка.

В процессе эксплуатации существует вероятность деформирования днища. Вмятины на нем не портят внешнего вида автомобиля, однако именно там больше всего скапливается грязи и образуется коррозия. Самым простым способом избавления от вмятин является простукивание днища киянкой. Это следует делать равномерно, начиная от середины деформированного участка с постепенным плавным переходом на его краям.

Ремонт днища автомобиля, как и его техническое обслуживание, предполагают соблюдения техники безопасности, в силу того, что большинство материалов, использующихся при выполнении работ, в той или иной мере огнеопасны. Ремонт днища и стоимость электросварки своими силами конечно обойдутся намного дешевле, но если у вас возникают вопросы, как научиться правильно варить электросваркой, а также сомнения в своих способностях, то лучше будет обратиться к специалистам по кузовному ремонту.

Чугун можно сваривать разными способами. Подробнее о каждом из них можно прочитать в этой статье.

Сварка металлов может быть абсолютно безвредной для здоровья. Интересный материал в статье по http://elsvarkin.ru/texnologiya/vodorodno-kislorodnaya-svarka/ ссылке.

Подготовка кузова

Очень важным этапом в восстановлении кузова являются подготовительные работы. В первую очередь необходимо правильно оценить состояние частей кузова.

И для этого придется автомобиль разобрать:

- Демонтировать салон, причем полностью (снять сиденья, обшивку, приборную панель, возможно придется демонтировать двери);

- Снять крылья;

- Извлечь все из багажника;

- Удалить старые следы обработки кузова.

Как уже отмечено первые очаги коррозии появляются на днище, порогах и колесных арках

Именно на них и нужно обратить внимание в первую очередь

Что касается порогов, то очень часто ржавчина у них располагается внутри, поэтому для оценки их состояния придется срезать короба (если на них есть коррозия, то делать это придется в любом случае).

Вторым важным моментом подготовительных работ является определение границ участков, которые требуют замены.

Если, к примеру, в днище имеются дыры, то вырезать нужно участок с достаточно хорошими отступами, поскольку металл возле дыры уже «заражен» коррозией.

При этом не стоит вырезать все, что имеет на поверхности следы ржавчины. На многих участках коррозия только поверхностная и для ее устранения достаточно провести обработку химическими средствами с последующей антикоррозионной обработкой.

В общем, замене должны подвергаться только те элементы, которые уже прогнили или коррозия сильно изменила структуру металла (они в скором времени прогниют).

Выявить такие участки не сложно, достаточно отверткой поковырять поверхность, и оценить их состояние.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Защита переднего бампера автомобиля

После вырезания всех проблемных участков подготавливаем материал на замену.

Если это внешние элементы, то на авторынке придется приобретать требуемые кузовные элементы (крылья, коробы порогов, и сами пороги).

Для днища, если вырезанные участи – небольшие, подойдет практически любой металл нужной толщины, но все же лучше использовать кузовной металл. В случае же габаритный частей, то лучше приобрести новое днище.

Советы по ремонту автомобильного кузова с помощью сварки своими руками

Соединить детали из очень тонкого металла достаточно трудно. Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для начала нужно провести подробный осмотр кузова автомобиля, чтобы понять какие области нуждаются в ремонте. Также с помощью внимательного осмотра вы сможете понять, нужен ли вам капитальный ремонт или можно обойтись небольшим локальным.

Капитальный ремонт предполагает выполнение полномасштабных ремонтных работ, которые чаще всего связаны с заменой какой-либо детали кузова полностью. Если вы имеет все необходимое оборудование и опыт за плечами, вы без проблем сможете выполнить как локальный, так и капитальный ремонт кузова вашего автомобиля

Электрод, аргон, полуавтомат, инертор: чем лучше варить тонкий металл?

Обычно сварочные работы ведутся с использованием электродов. Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Обычно сварочные работы ведутся с использованием электродов. Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Поэтому электродную сварку применяют только в особых случаях, например, если нужно укрепить лопнувшую раму.

В настоящее время при проведении сварных работ чаще всего применяют инвертор или полуавтомат.

У каждого из этих методов свои достоинства и недостатки. Чтобы использовать такую сварку, надо иметь специальные навыки, а также знать и соблюдать технику безопасности. Ответственным моментом является оснащенность рабочего места.

Если сварные работы планируется проводить в гараже, важно правильно организовать пространство, заранее приобрести необходимые инструменты. Большое значение имеет и освещение помещения

Одному заниматься сварными работами довольно трудно. Хорошо, если у сварщика будет помощник.

Нюансы проведения работ

Следующим этапом является подгонка кузовных элементов по размерам. Для этого придется делать замеры, лишнее отрезать, в некоторых случаях – подгибать края и т. д.

В общем, нужно сделать так, чтобы новый элемент как можно плотнее прилегал к кузову.

Нужно постараться так, чтобы максимальное количество мест сварки было внахлест. Сварку встык же стоит применять только для внешних элементов.

- Во-первых, при сварке внахлест не требуется очень точная подгонка элементов.

- Во-вторых, для ряда кузовных элементов не допускается использование сплошного шва. Такими, к примеру, являются пороги.

В заводских условиях их составные элементы между собой соединяются точечной сваркой. В гаражных же условиях можно использовать сварку стежками (делается шов длиной 1-2 см, после отступаем 4-5 см и делаем следующий).

Также хорошим вариантом для сваривания внахлест является некий аналог точечной сварки. Заключается этот метод в том, что по периметру новой детали (в местах его прилегания к кузовной части) проделываются отверстия (на расстоянии 4-5 см друг от друга). Сварка после этого ведется по этим отверстиям.

Что касается днища, то здесь можно использовать сплошной шов, при этом допускается двухсторонняя заварка.

То есть, приложили кусок металла, приварили его по периметру со стороны салона, а затем еще прошлись по нему и с внешней стороны.

В общем, проводя сварочные работы следует ориентироваться по месту выполнения и толщине металла.

Инверторная сварка

В последние годы все чаще при необходимости выполнить сварочные работы для кузова применяется инвертор.

Это усовершенствованный технологически, компактный и легкий сварочный аппарат, работающий на современных компонентах и с особенным методом преобразования тока. Он отличается низкой чувствительностью к пониженному напряжению питания и обеспечивает легкое разжигание дуги.

Электрическая схема аппарата контактной сварки.

Электрическая схема аппарата контактной сварки.

Для неопытного сварщика сварочный аппарат инверторного типа – настоящая находка. Инвертор действительно стоит выбрать для ремонта автомобиля в бытовых условиях, ведь не справится с таким аппаратом разве что ребенок.

А примененные в работе электроды ничем не отличаются от расходных материалов при стандартной сварке. Но справедливости ради добавим: при всей простате инверторной сварки ее результаты редко отличаются высочайшим качеством.

Зачастую швы получаются толстыми и недостаточно ровными, из-за неравномерного нагрева металла появляются деформации, даже если держать и управлять прибором мастерски.

По этой причине инвертором варят незаметные глазу места на кузове авто: поверхности в багажнике авто, под крыльями и т.п. Для работы потребуется настроить ток в зависимости от толщины деталей и материала, выбрать электрод и подключить клемму массы к рабочей поверхности.

Сварочные работы по кузову своими руками

Самостоятельно проводить сварку кузова нелегко для новичков, к тому же требуется мастерски обращаться с аппаратами для сварки, нужно умело локализовать проблемные места, которые требуется скорректировать в ходе сварки. При этом ремонт корпуса можно условно поделить на локальный и капитальный ремонт.

Полный характеризуется заменой значительной части корпуса автомобиля, а локальный, в свою очередь, обходится лишь обработкой очагов ржавчины на кузове. Если человек несколько раз занимался локальным ремонтом, со временем провести капиталку для него не составит проблемы.

В случае, если процесс коррозии корпуса происходит в месте, незаметным для беглого обзора, например, на кузове, то можно в качестве заплаты ставить любой металл, лишь бы он соответствовал по миллиметражу и качеству. Ну а если коррозия расположилась снаружи, то обязательно используйте тот вид металла, из которого изготовлена кузовная часть.

Если вы заметили, что коррозия затронула небольшой участок, есть возможность обойтись и без сварки корпуса. Вам понадобятся, тем не менее, особенные смеси на основе эпоксидки и стеклоткани. Их накладывают на место повреждения, предварительно зачищенное, и корпус снова выглядит как новый, не потеряв в прочности. Чтобы повысить надёжность такой заплаты, укрепите края изнутри трещины.

Поэтому чтобы защитить кузов от коррозии, наблюдайте за его состоянием очень пристально. Каждый раз после мытья машины начисто и насухо вытирайте её сухой тканью

Обязательно удаляйте с порогов и днища грязь, особенно это важно весной и осенью, когда холодно. Чем лучше вы заботитесь о состоянии кузова, тем дольше вам автомобиль прослужит

Выбор аппарата для сварки кузова автомобиля

Кузов автомобиля, как несущая часть, требует постоянного ухода, периодического ремонта. Зачастую приходится проводить такие ремонтные мероприятия, как сварка автомобиля. Это востребовано при необходимости приварить на кузов нужный элемент, заплатку, вытянуть вмятину. Чаще всего портятся части, в которых скапливается влага: пороги, крылья колёсные, пол багажника, днище. Они ржавеют, подвергается коррозии, затем деформируются и разрушаются, и необходимо ремонтировать их посредством сварки. Многие автовладельцы предпочитают ради экономии средств выполнять её собственноручно

Однако тут есть множество нюансов, которые важно учитывать. Попробуем рассмотреть, какой вид сварки для кузова автомобиля лучше, наиболее экономичный, практичный, эффективный

Что потребуется для сварки

Вы решили выполнить сварку вашего автомобиля собственноручно, не обращаясь в сервисные пункты, значит, вам нужно приготовить:

- сварочный аппарат;

- электроды либо специальную проволоку в зависимости от типа оборудования;

- средства защиты: маску, перчатки;

- электросеть, выдерживающую нужную для сварки нагрузку.

Аппарат на переменном токе

Автовладельцы часто выбирают сварочное оборудование с принципом работы, основанным на переменном токе. Но он не пригоден для работы по кузову по нескольким причинам:

- получаемые сварочные швы невысокого качества;

- возникают проблемы с доставанием электродом нужных мест из-за громоздкости оборудования;

- подобным аппаратом варят железо толщиной больше, чем на кузове: 1 мм прожигается подчас насквозь, лучше варить им при толщине свыше 6 мм;

- довольно сложный инструмент.

Аппарат переменного тока рекомендуется, когда предстоят простые сварочные работы автомобиля, вроде заваривания лопнувшей рамы.

Углекислотный полуавтомат

Это наиболее часто встречающееся оборудование, успешно применяемое при самостоятельном ремонте автомобиля. Сварка на нём производится посредством проволоки, поступающей в зону работы. Полуавтомат лучше выше охарактеризованного оборудования по нескольким пунктам:

- сварочные работы доступны при 0,8–6 мм толщины железа;

- шов аккуратный;

- качество хорошее;

- можно использовать аргоном, тогда получится проводить сварочные работы на цветном металле;

- опыт требуется меньше: не нужно поддерживать постоянную дугу;

- расходность материала, деформированность металла автомобиля ниже.

При полуавтоматической сварке проволока подаётся в рабочую зону. Она служит в качестве электрода при сваривании железа на высокой скорости. Металл плавится, не сгорая, элементы надёжно крепятся. Шов, полученный после сварки углекислотным аппаратом, внешне и с точки зрения механики очень качественный.

Недостаток полуавтомата — большие размеры и масса, что обусловило стационарность работы.

Инвертор

Сварка автомобиля инвертором доступна даже тем, кто не имел опыта работы. Этот прибор практичнее, когда сварочные мероприятия хочется ускорить. В нём используются высокочастотные токи — до 2 тысяч Гц. Преимущества инвертора:

- компактность;

- сварка на высокой скорости;

- инвертором можно варить при пониженном напряжении в сети;

- простота в использовании;

- хорошее качество швов инвертором даже у начинающих.

Минусы выбора этого аппарата при сварке автомобиля:

- дорогой;

- сварка металла не более 3 мм толщиной;

- пылечувствителен.

Конечно, при повреждениях кузов лучше заменить, что довольно дорого. Рекомендуется также обращаться к специалистам. Для экономии бюджета вполне можно выполнить сварочные работы по кузову самостоятельно, главное тут — оценить потребности и сложность ремонта, а затем посмотреть видеоуроки с советами. С инвертором даже начинающий автовладелец вполне справится с нужным объёмом мероприятий, иное оборудование требует наличия навыков, опыта обращения. Выбирайте тот вариант, который вам будет лучше подходить, рассмотрев все плюсы и минусы разных вариантов.

Технология сварки

Так как кузовной металл является очень тонким (от 0,8 до 1 мм), то выполнять сварочные работы следует с особой тщательностью. Для этого необходимо соблюдать следующие технологические правила:

- использование электродов допускается толщиной не более 2 мм;

- в зависимости от толщины металла допускается выбор сварочного тока только в отношении свариваемых внахлест деталей. Если сварка идет встык, то для того, чтобы избежать горения металла, силу сварочного тока следует уменьшить (подбор осуществляется на аналогичном по типу металле путем коррекции силы тока в зависимости от получаемого результата);

- если речь идет о сварке тонкого металла с использованием длинных электродов, желательно помогать второй рукой, фиксируя электрод для установления дуги (однако, касаться до электрода можно только в специальных защитных сварочных перчатках – крагах);

- сварочный шов может осуществляться точечно (точечная сварка), а может непрерывным методом. Однако в каждом конкретном случае следует следить за движениями электрода с целью исключения горения металла;

- если необходимо закрепить новую деталь, то сначала ее нужно приложить к старому металлу, закрепить, чтобы избежать скольжения, а затем выполнить сварку двумя этапами: на первом этапе делаются «прихватки» — сварочный шов в данном случае не превышает по длине 2 см, а расстояние между швами не может быть более 6 см; следующим этапом становится наложение сплошного шва с целью завершения скрепления двух деталей.

Одежда сварщика не может быть синтетической, так как потребуется избежать риска ее возгорания.

Ремонт автомобиля своими руками, при помощи сварки

Кузов – это главная составляющая любого автомобиля, требующая тщательного ухода, своевременной проверки и ремонта, одним из видов которого является его электросварка своими руками. В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

Двуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы – нержавейку, алюминий или сплавы других металлов

При этом важно использовать такую же присадочную проволоку из того же металла – из алюминия или нержавейки

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. “Зарядите” полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять – плюс на горелке, а минус – на зажиме.

После этого требуется вручную завести конец проволоки на 10 – 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.

При сварочных работах в кузове обычно провариваются все части, кроме передней, так как нагрузка на нее является минимальной. Исключение составляют транспортные средства, в которых на переднюю подвеску делается больший упор, а именно – место крепления передних “лап” к поперечной балке надо хорошо проварить

Проваривать пол можно с обеих сторон, только при этом не забудьте обработать специальным грунтом сварные швы, это очень важно. Переднюю часть автомобиля, то есть крылья и капот обычно не проваривают, но тщательную обработку швов поддона, стоек и задней части требуется провести обязательно