Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

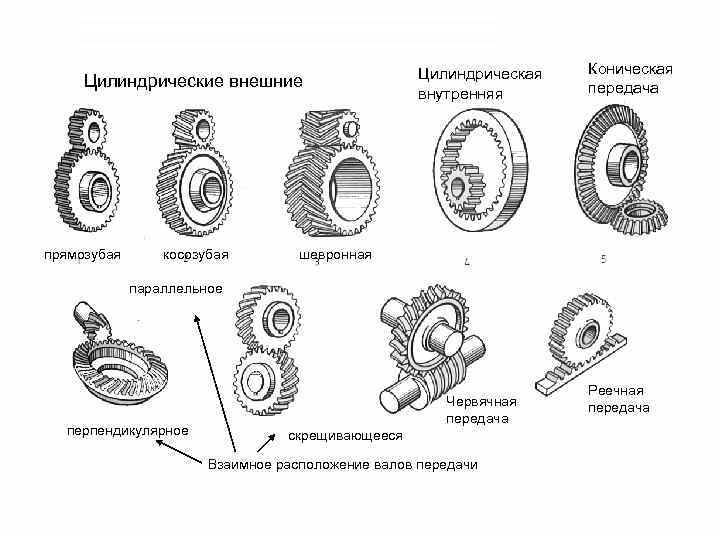

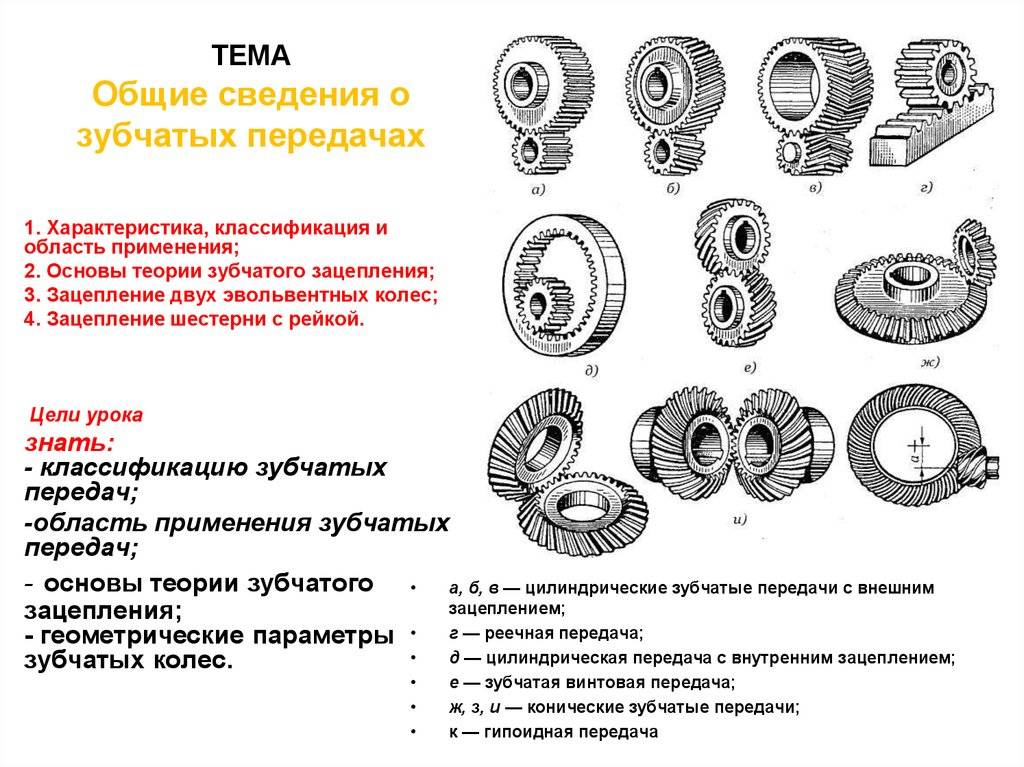

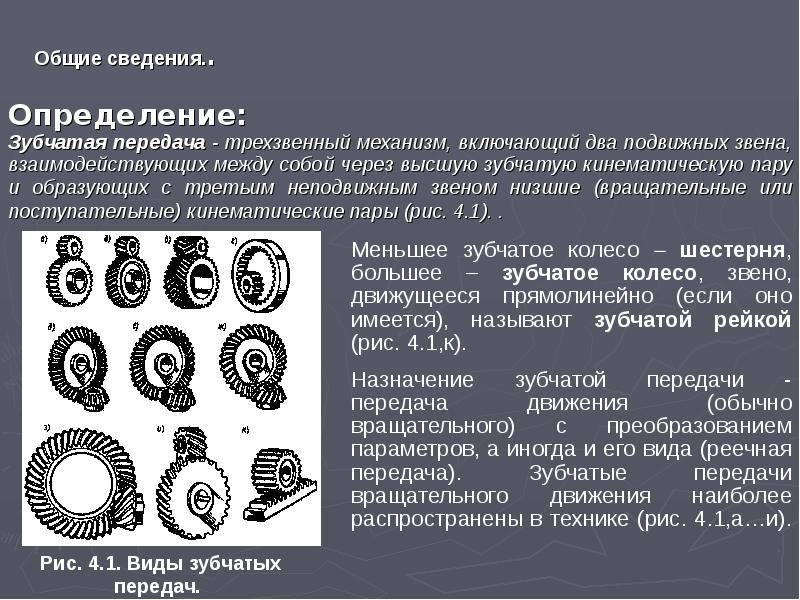

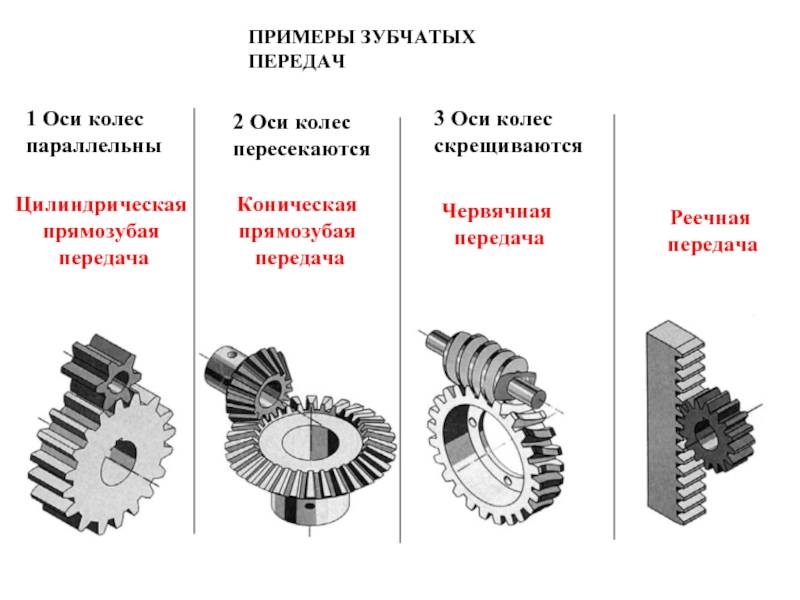

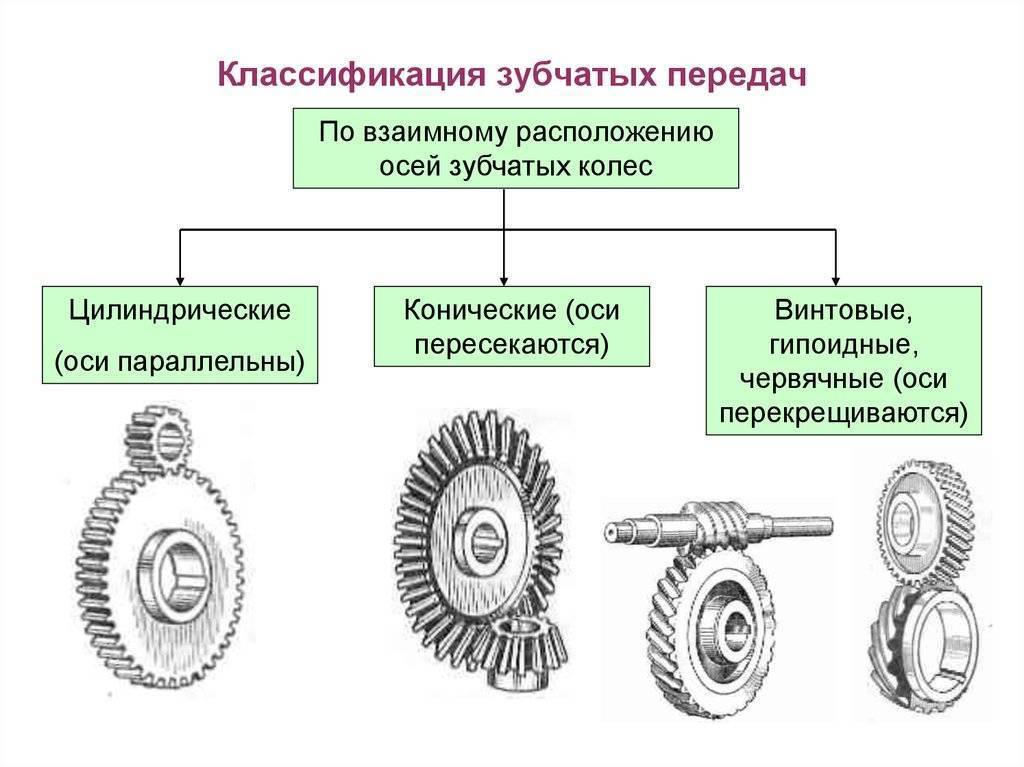

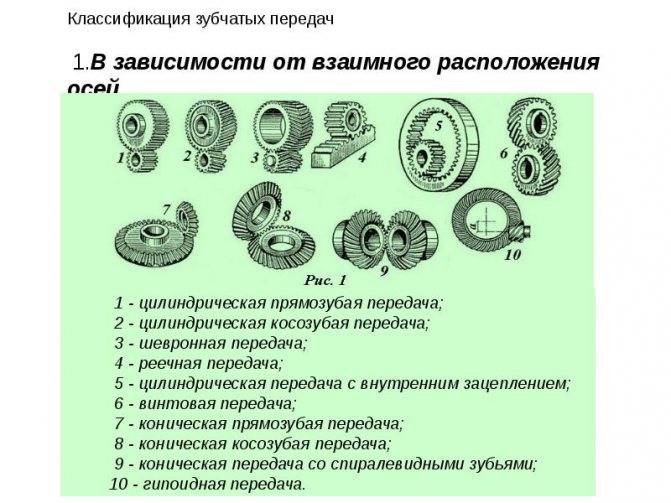

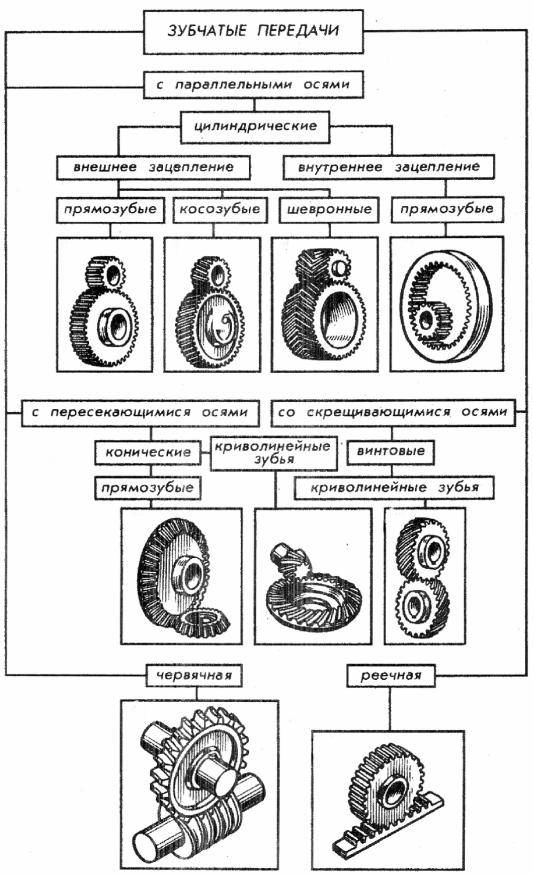

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

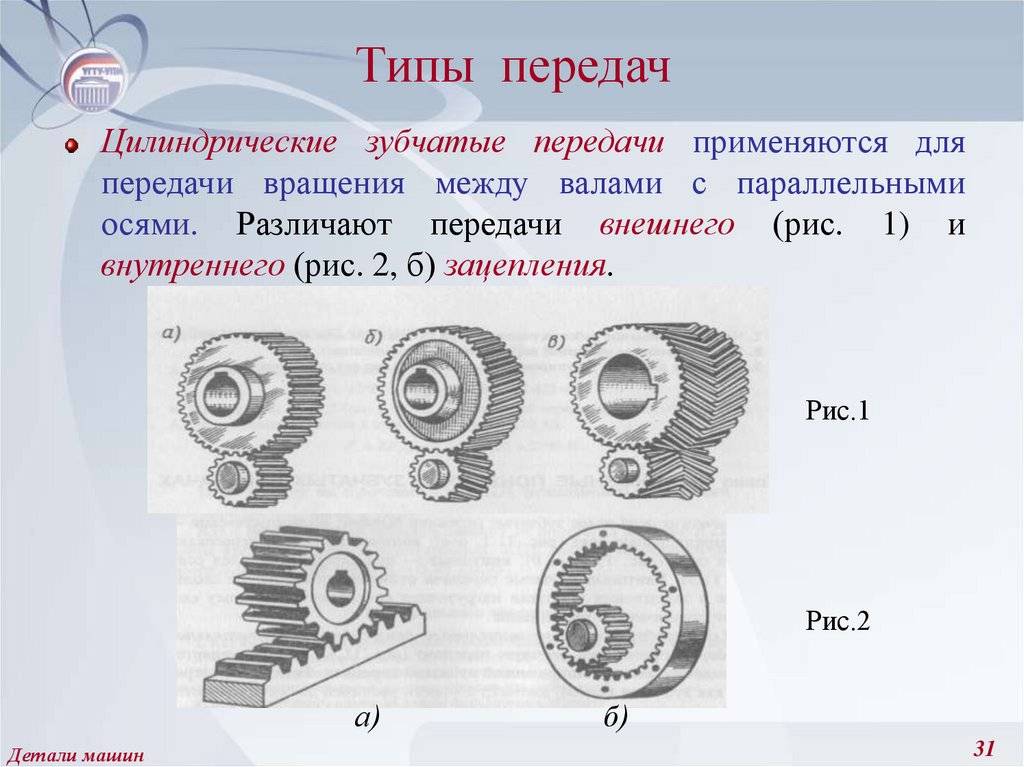

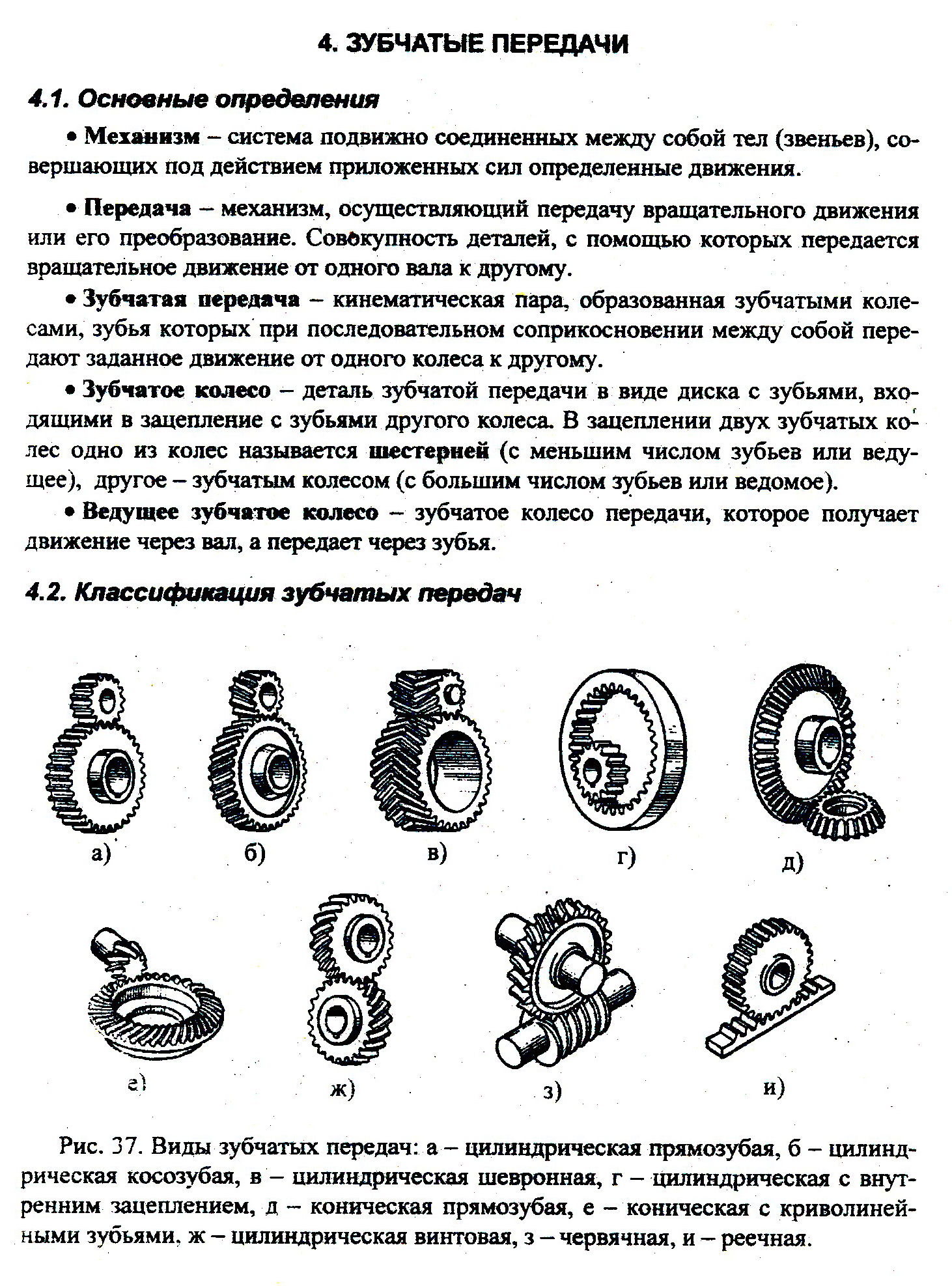

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

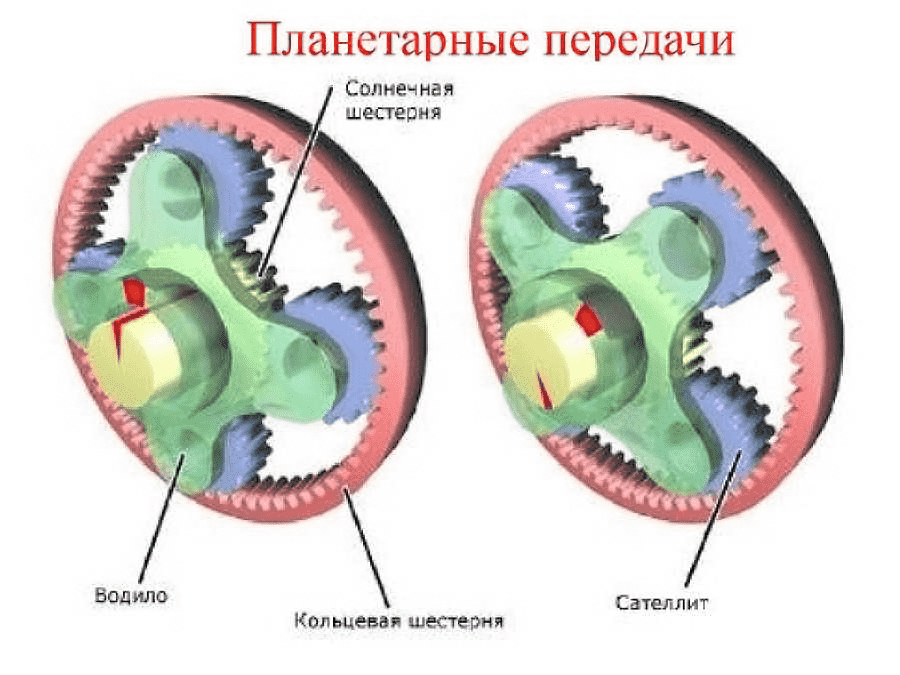

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

https://youtube.com/watch?v=j1Vua1zOZ78

Виды зубчатых передач

Как уже было сказано, зубчатые зацепления (передачи зацеплением) позволяют эффективно реализовать передачу вращательного движения, которое поступает от двигателя.

Параллельно осуществляется преобразование движения, изменяется частота вращения, величина крутящего момента, направление осей вращения и т.д. Чтобы выполнять такие задачи, существуют разные виды передач. Прежде всего, их принято классифицировать согласно особенностям расположения осей вращения.

- Цилиндрическая передача. Такая передача состоит из пары, которая обычно имеет разное количество зубьев, а оси зубчатых колес цилиндрической передачи являются параллельными. Также отношение чисел зубьев принято называть передаточным отношением. Меньшее по размеру зубчатое колесо называется шестерней, тогда как большое называют зубчатым колесом.

Зубчатые передачи могут иметь наружное или внутреннее зацепление. Если с наружным все понятно (в данном случае схема зубчатой передачи предполагает, что зубья расположены сверху), то при внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности. Также вращение возможно только в одном направлении.

Рассмотрев выше основные виды зацеплений (зубчатых передач), следует добавить, что при этом указанные типы могут использоваться в разных сочетаниях с учетом особенностей тех или иных кинематических схем.

Еще зубчатые передачи могут отличаться по форме зубьев, профилю и типу. С учетом отличий принято выделять следующие зацепления: эвольвентные, круговые и циклоидальные. При этом чаще всего используются именно эвольвентные зацепления, так как технологически данное решение превосходит другие аналоги.

Прежде всего, такие зубья нарезаются при помощи простого реечного инструмента. Указанное зацепление имеет постоянное передаточное отношение, которое никак не зависит от степени смещения межцентрового расстояния. Недостатком зацепления является только то, что во время передачи большой мощности сказывается небольшое пятно контакта в двух выпуклых поверхностях зубьев. Результат — разрушение поверхности и другие дефекты материала.

Еще добавим, что круговое зацепление отличается тем, что выпуклые зубья шестерни сцеплены с вогнутыми колесами. Это позволяет значительно увеличить пятно контакта, однако также сильно возрастает сила трения в указанных парах.

Также можно отдельно выделить сами виды зубчатых колес: прямозубые, косозубые, шевронные и криволинейные. Прямозубые являются наиболее распространенными типами пар, они просты в разработке, дешевы в изготовлении и надежны в рамках эксплуатации. Линия контакта в данном случае параллельна оси вала. Такие колеса отличаются дешевизной производства, однако способны передать сравнительно небольшой максимальный крутящий момент по сравнению с косозубыми и шевронными зубчатыми колесами.

Косозубые колеса оптимально применять в том случае, если частота вращения очень высокая. Данное решение позволяет добиться плавности и снижения шума. Минусом принято считать большую нагрузку на подшипники, так как возникают осевые усилия.

Криволинейные колеса обычно используют в том случае, когда необходимы максимальные передаточные отношения. Такие колеса создают меньше шума при работе, а также более эффективно работают на изгиб.

Материалы изготовления

Вполне закономерно предположить, что назначение используемых зубчатых передач предусматривает применение высокопрочных материалов для их изготовления.

Поэтому в основе конструкции практически всегда лежит сталь. К прочности шестерни предъявляются повышенные требования в плане прочности, а вот колёса менее требовательные. Их характеристики прочности могут отличаться.

Учитывая этот момент, при производстве шестерней применяются различные материалы. Изделия проходят через дополнительную процедуру обработки. На них воздействуют термически, химически и температурно.

Изделия на основе легированной стали обычно дополнительно улучшают свои характеристики путём цианирования, азотирования и цементации. Это влияет на изменение внутренних характеристик. А вот шестерни на основе углеродистой стали в основном проходят только поверхностные процедуры по закалке.

С зубьями всё иначе. К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

Намного реже при производстве колёсной пары применяется такой материал как бронза, латунь и пластик.

Зубцы колёс создают на основе заготовок, выполненных одним из двух методов. Это штамповка или литьё. Затем проводится нарезка. При нарезке применяются методики обкатки или копирования. Обкатка позволяет создать зубцы с разными параметрами, используя один инструмент. В роли инструментов выступают рейки, долбяки и червячные фрезы.

При использовании метода копирования применяются пальцевые виды фрезы. Затем, завершив нарезку, наступает очередь термообработки. Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

Преимущества и недостатки

Отдельно стоит поговорить об имеющихся достоинствах и недостатках зубчатых передач.

Учитывая их широкое распространение, не удивительно, что специалисты делают акцент на значимых достоинствах. Хотя и без минусов здесь не обошлось.

Начнём с перечня достоинств зубчатых передач. К положительным моментам можно отнести такие характеристики:

- высокая степень надёжности;

- способность работать в широком диапазоне скоростей;

- возможность функционирования при высоких нагрузках;

- компактные размеры;

- большой ресурс и запас прочности;

- высокий показатель КПД;

- сравнительно небольшая оказываемая нагрузка на подшипники и валы;

- постоянное передаточное отношение;

- достаточно простая технология производства;

- отсутствие сложностей при обслуживании.

Но за столь внушительным перечнем достоинств скрываются и некоторые недостатки.

К числу слабых сторон можно отнести следующие пункты:

- высокие требования касательно точности установки зубчатых передач;

- повышенные требования к качеству производства элементов;

- если вращение происходит на высокой скорости, может появляться шум, что связано с небольшими ошибками при производстве в основном;

- из-за высокой степени жёсткости эффективной компенсации динамических нагрузок добиться не удаётся, что ведёт к разрушениям, дефектам и пробуксовкам.

Имея дело с зубчатыми передачами, очень важно придерживаться элементарных правил их обслуживания и эксплуатации. В процессе обслуживания требуется периодический визуальный осмотр, проверка текущего состояния колёс, конструкции и целостности зубцов и шестерней

Со временем на них могут появляться сколы, трещины и прочие повреждения

В процессе обслуживания требуется периодический визуальный осмотр, проверка текущего состояния колёс, конструкции и целостности зубцов и шестерней. Со временем на них могут появляться сколы, трещины и прочие повреждения.

Не забывайте проверять зацепление и качество сцепки. Для этого часто применяются специальные краски, которыми обрабатываются зубья. С помощью краски можно понять, какова величина пятна контакта и как зубья располагаются в механизме. Чтобы отрегулировать узел, требуется воспользоваться специальными прокладками.

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t× z,

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов D e получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

Диаметр окружности впадин D i соответствует D e за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Выполнив подстановку в правой части равенства, имеем:

D i = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

D i = m(z-2,5m).

Полная высота:

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины s в, получаем формулы для ширины впадины

- для отлитых зубцов: s в =πm-1,53m=1,61m:

- для выполненных путем фрезерования- s в = πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Зубчатые передачи. Их достоинство и недостатки. область применение, классификации.

Зубчатые передачи.

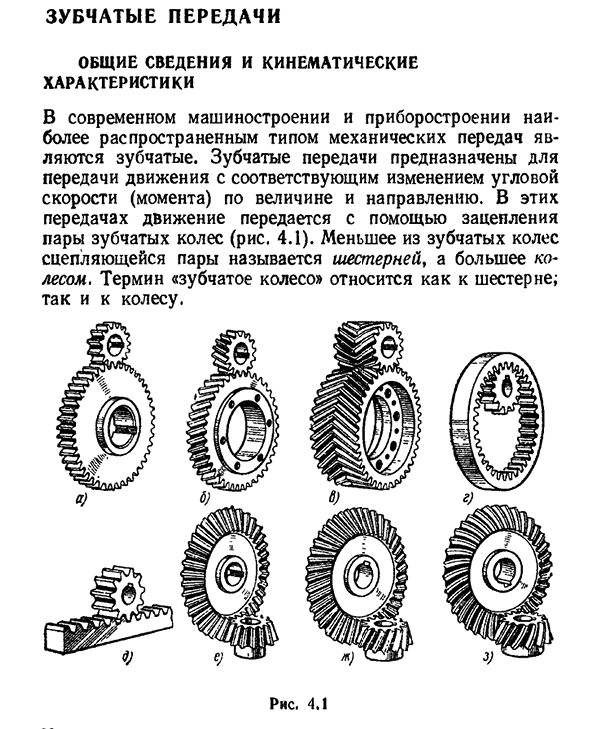

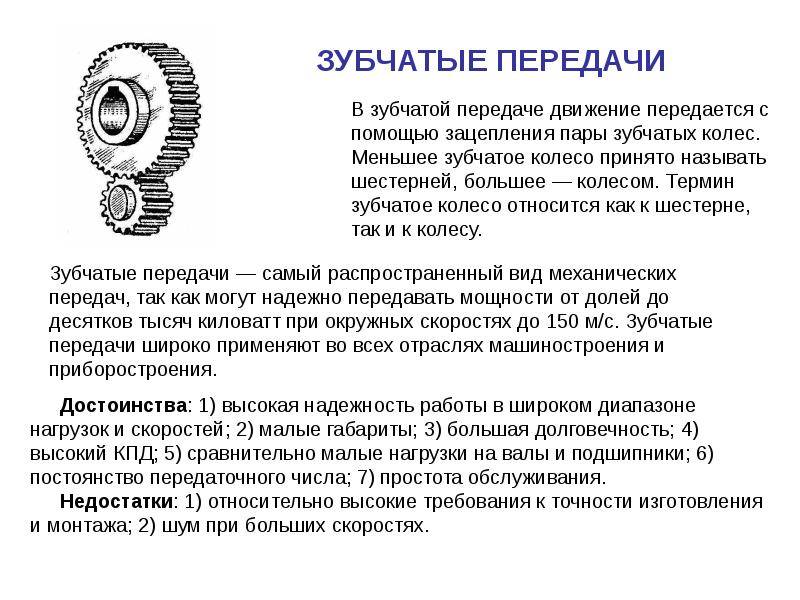

Зубчатая передача — это механизм или часть механизма в состав которого входят зубчатые колёса. Движение пе-редаётся с помощью зацепления пары зубчатых колёс. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Параметрам шестерни приписывают индекс 1, параметрам колеса – индекс 2.

Достоинства и недостатки зубчатых передач

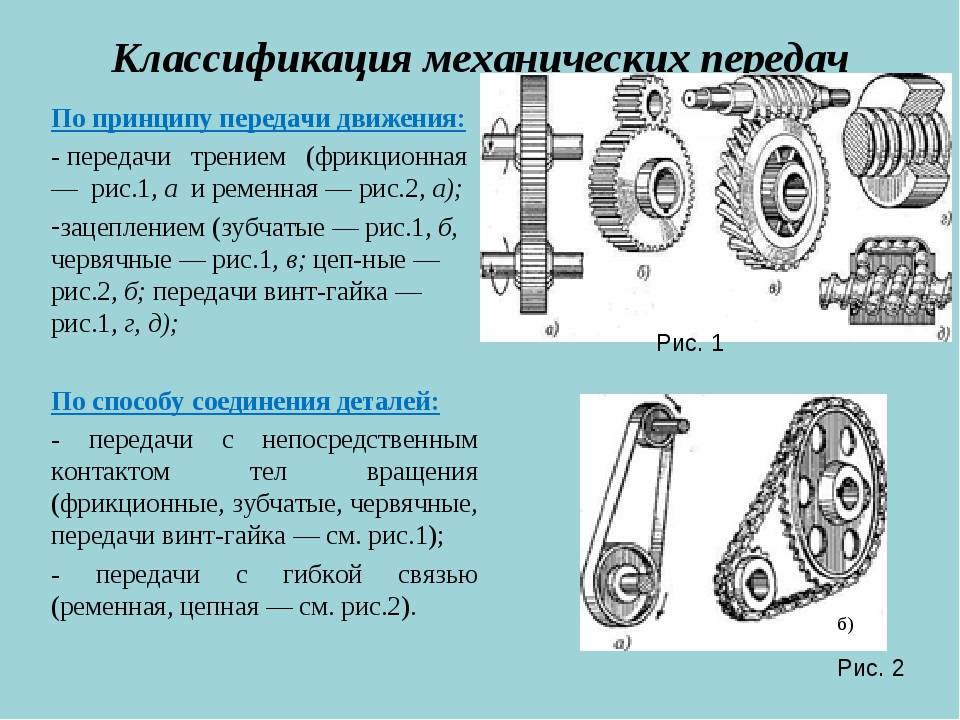

Достоинства зубчатых передач: • Возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений. • Высокая нагрузочная способность и малые габариты. • Большая долговечность и надёжность работы. • Постоянство передаточного отношения. • Высокий КПД (87-98%). • Простота обслуживания. Недостатки зубчатых передач: • Большая жёсткость не позволяющая компенсировать динамические нагрузки. • Высокие требования к точности изготовления и монтажа. • Шум при больших скоростях.

Классификация зубчатых передач

По передаточному отношению: • с постоянным передаточным отношением; • с переменным передаточным отношением. По форме профиля зубьев: • эвольвентные; • круговые (передачи Новикова); • циклоидальные. По типу зубьев: • прямозубые; • косозубые; • шевронные; • криволинейные. По взаимному расположению осей валов: • с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями); • с пересекающимися осями (конические передачи); • с перекрещивающимися осями. По форме начальных поверхностей: • цилиндрические; • конические; • гиперболоидные; По окружной скорости колёс: • тихоходные; • среднескоростные; • быстроходные. По степени защищенности: • открытые; • закрытые. По относительному вращению колёс и расположению зубьев: • внутреннее зацепление (вращение колёс в одном направлении); • внешнее зацепление (вращение колёс в противоположном направлении).

Виды разрушений зубьев

2. Заедание зубьев наблюдается в высоконагруженных и высокоскоростных зубчатых, а также червячных передачах.

В местах контакта из-за трения развивается высокая температура, способствующая снижению вязкости масла, разрыву масляной пленки и образованию металлического контакта зубьев. Происходит молекулярное сцепление (микросварка) частиц металла. Растет сопротивление вращению, наросты металла на зубьях задирают рабочие поверхности сопряженных зубьев.

3. Поломка зубьев. Причина – напряжение изгиба σF. Это основной вид разрушения высокотвердых (Н ≥ 56 HRC) и открытых передач.

В открытых передачах в результате плохой смазки и абразивного истирания поверхностей зубьев от грязи выкрашивание не успевает развиться, но уменьшаются размеры сечений зубьев, растут напряжения изгиба σF. Возрастают зазоры, удары, шум. Усталостная поломка в этом случае связана с развитием трещин 3 на растянутой стороне ножки зуба (рис.4.3, б). В высокотвердых передачах зубья хрупкие, поверхность их имеет хорошее сопротивление выкрашиванию, но хуже противостоит прогрессирующему трещинообразованию в основании зуба.

4. Смятие рабочих поверхностей (пластические сдвиги) или хрупкое разрушение (Н ≥ 56 HRC) зубьев при кратковременных значительных перегрузках или ударном приложении нагрузки.

5. Отслаивание твердого поверхностного слоя при значительных контактных напряжениях и зарождении усталостных трещин в глубине под упрочненным слоем.

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Изготовление шестерни. Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Достоинства и недостатки зубчатых передач

Основные достоинства зубчатых передач

по сравнению с другими передачами:

— технологичность, постоянство передаточного числа;

— высокая нагрузочная способность (до N =50000 кВт);

— высокий КПД (до 0,97-0,99 для одной пары колес);

— малые габаритные размеры по сравнению с другими видами передач при равных условиях;

— большая надежность в работе, простота обслуживания;

— сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач

следует отнести:

— невозможность бесступенчатого изменения передаточного числа;

— высокие требования к точности изготовления и монтажа;

— шум при больших скоростях; плохие амортизирующие свойства;

— громоздкость при больших расстояниях между осями ведущего и ведомого валов;

— потребность в специальном оборудовании и инструменте для нарезания зубьев;

— высокая жесткость, не позволяющая компенсировать динамические нагрузки;

— нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс;

— зубчатая передача не предохраняет машину от возможных опасных перегрузок.

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные

Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев

Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.