Датчик коленвала — каковы признаки неисправности

Итак, мы назовем самые явные и заметные признаки того, что датчик неисправен. Уверены, что перечень сих проявлений сможет ощутить или увидеть даже новичок. Ну, во-первых, в ситуации динамической нагрузки вы поймете, что двигатель, словно, детонирует. Более того, вы отметите колебание оборотов: они будут повышаться/понижаться. Причем, это, как правило, неподвластно вашему вмешательству. Кстати, холостой ход если, то также для вас станет ощутимой нестабильность оборотов.

А наблюдали ли вы очевидное понижение мощности движка даже без проверки оборудованием? Это также признак неисправности датчика коленчатого вала. Стоит отметить, что хотя такое явление, как понижение динамики машины в минуты движения, может оказаться сигналом другой неполадки, все равно, как указание на неисправность датчика коленвала, не исключено. Еще вот распространенная жалоба автовладельцев — нет запуска мотора. И это пункт перечня признаков, указывающих на неполадки с датчиком. Так что проявления самые банальные, и учиться на механика-профессора не обязательно.

Датчик коленвала: информация начинающим водителям

Давайте определимся с понятием «виновника торжества»? Ведь его называют и не только датчиком, но правильное и грамотное название — индикатор сигнализации. Знаете ли вы, как он устроен и какова его миссия? Если в двух словах: именно при помощи сего компонента система топливного впрыска автомобиля верно функционирует, позволяя топливным форсункам и системе зажигания работать синхронно.

Посвятим один абзац устройству датчика коленвала, признаки неисправности которого мы и рассматриваем в этом обзоре. Сверхъестественного в агрегате ничего такого нет: покрыт он капроновым каркасом в медной обмотке. А крепление его возможно благодаря стальному сердечнику. Суть работы в своевременной отправке сигналов и о положении, и о функционировании коленвала. А как же насчет герметичности? Всё надежно, эмальная изоляция, а герметичность обеспечивает смола.

Ну, и для закрепления. Поймите, что когда датчик станет неисправен, нереально будет системе автомобиля выявить такие показатели, как объем топлива, который впрыскивается, или тот же угол поворота распределительного вала. Конечно же, это лишь доля сведений, которые «стопорятся» при неполадках датчика положения коленчатого вала

Теперь вы осознаете важность проверки этого компонента? Ведь не зная ничего о его состоянии, можно надолго остаться в дороге где-то в глуши, когда мотор «надумает» бесповоротно заглохнуть

Проверка датчика: прозвон омметром и не только

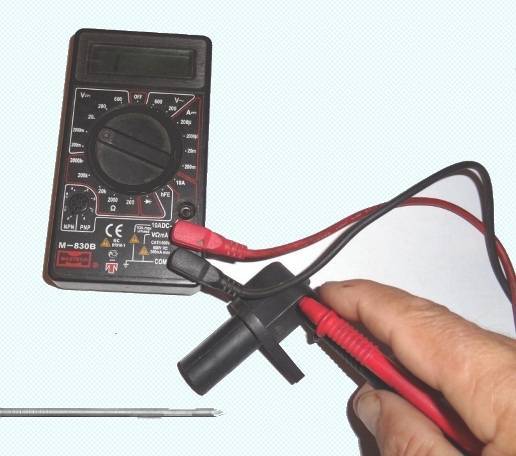

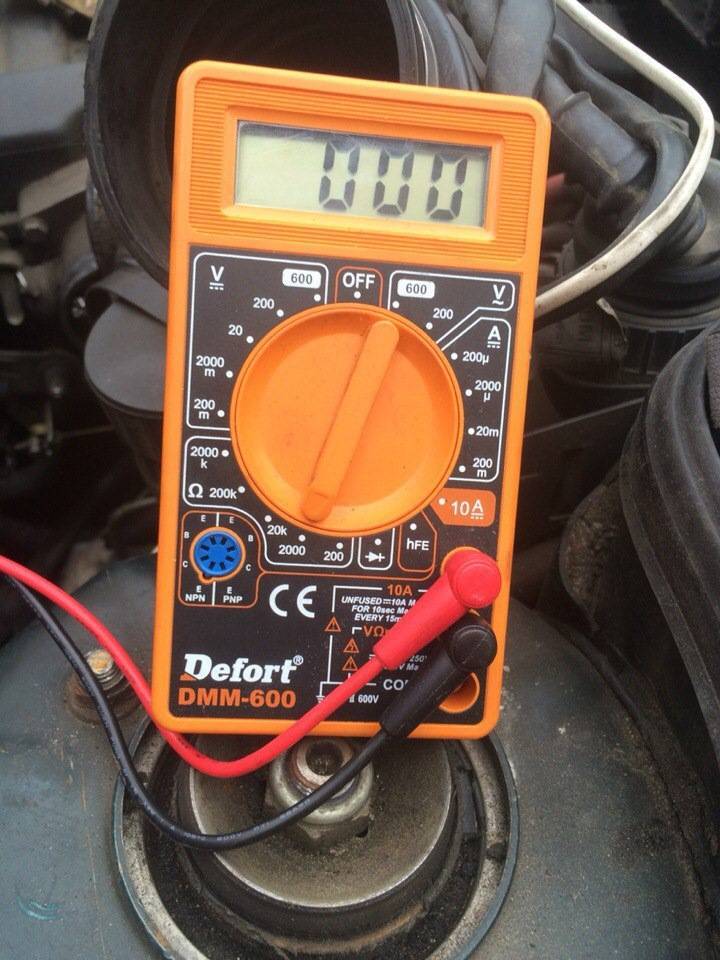

Как определить неисправность? Частый предмет обсуждения неопытных водителей. Но боятся они зря, так как надо взять омметр и измерить им сопротивление на обмотке. И всё! Нормой считается показатель от пятиста до семисот ОМ.

Хотя вышеописанный метод не единственный. Детали в этом посте мы описывать не станем, но если найдете не только омметр, но и мегаомметр с цифровым вольтметром и сетевым трансформатором, то воспользуйтесь другим способом. Правда, нужен будет тут и прибор для измерения индуктивности. Норма этого показателя колеблется от двухсот до четырехсот Гн.

Проверив датчик коленвала так, вы узнаете, ложные ли были признаки его неисправности на самом деле. Очевидно, что такой подход позволит показания измерить более точно

Мы завершаем статью и благодарим вас за внимание. Оставайтесь с Бызово.ру! А если вам понадобится б/у датчик положения КВ, найти его можете в нашем разделе запчастей

1200 руб. за фотоотчёт

Платим за фотоотчёты по ремонту авто. Заработок от 10 000 руб/мес. Пишите:

Датчик положения коленвала предназначен для синхронизации системы зажигания и работы топливных форсунок в бензиновой инжекторном двигателе. Соответственно, его поломка приведет к тому, что зажигание будет спешить или запаздывать. Это приведет к неполному сгоранию топливной смеси, нестабильной работе двигателя или полном его отказе.

В настоящее время существует три типа датчиков — индукционные, на основе эффекта Холла, а также оптические. Однако самыми распространенными являются датчики, относящиеся к первому типу (индукционные). Далее мы поговорим с вами о возможных неисправностях и методы их устранения.

Как проверить

Алгоритм проверки чувствительного элемента будет зависеть от его типа. В большинстве случаев установить факт неисправность изделия можно даже с помощью недорогого мультиметра.

Проверка индукционного датчика

Индукционные датчики являются наиболее распространенными, благодаря простоте и надежности конструкции. Такие изделия устанавливаются на инжекторные модели автомобилей ВАЗз, поэтому при наличии проблем с запуском двигателя этот элемент следует проверить в первую очередь.

Проверка ДПКВ автомобиля ВАЗ 2110 осуществляется в такой последовательности:

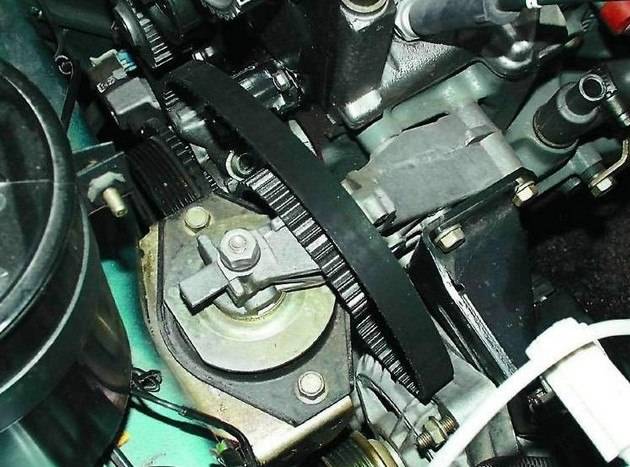

- Снять датчик с автомобиля (находится возле шкива коленвала привода генератора).

- Очистить от грязи и пыли.

- Перевести мультиметр в режим измерения сопротивления.

- Прозвонить обмотку катушки (достаточно соединить выводы устройства с щупами прибора).

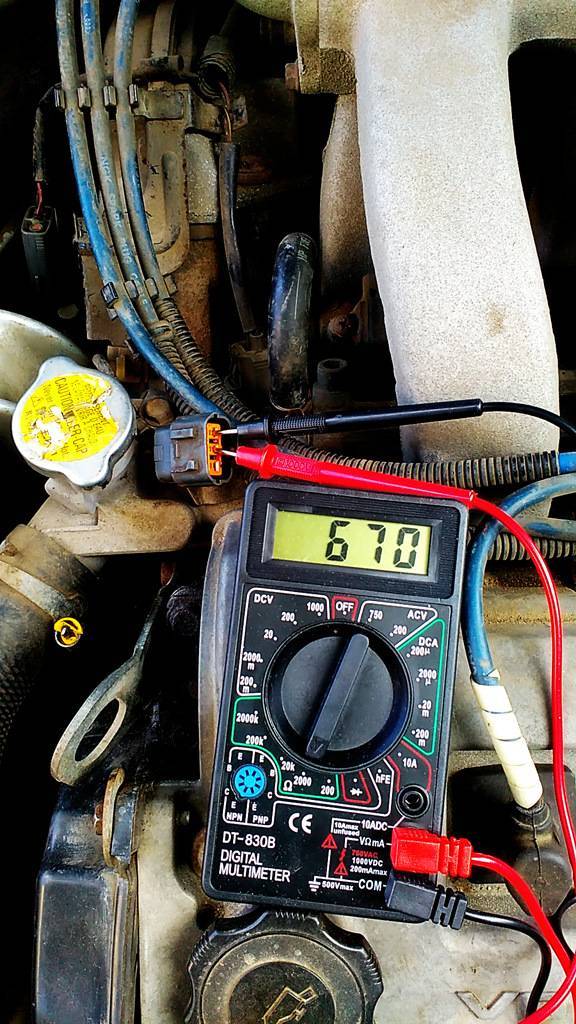

Сопротивление обмотки исправного датчика автомобиля ВАЗ 2110 должно находиться в пределах 550–750 Ом. Если цепь разорвана или показатели прибора отличаются от указанных величин, изделие следует заменить.

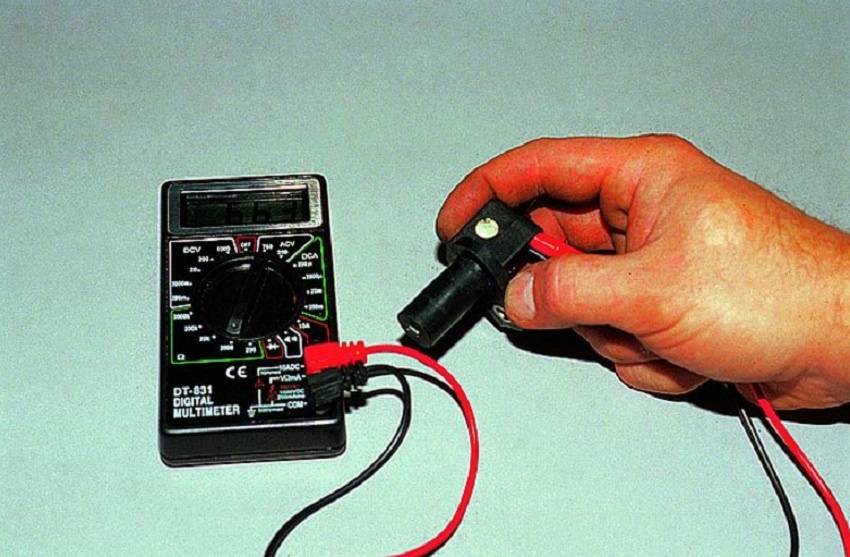

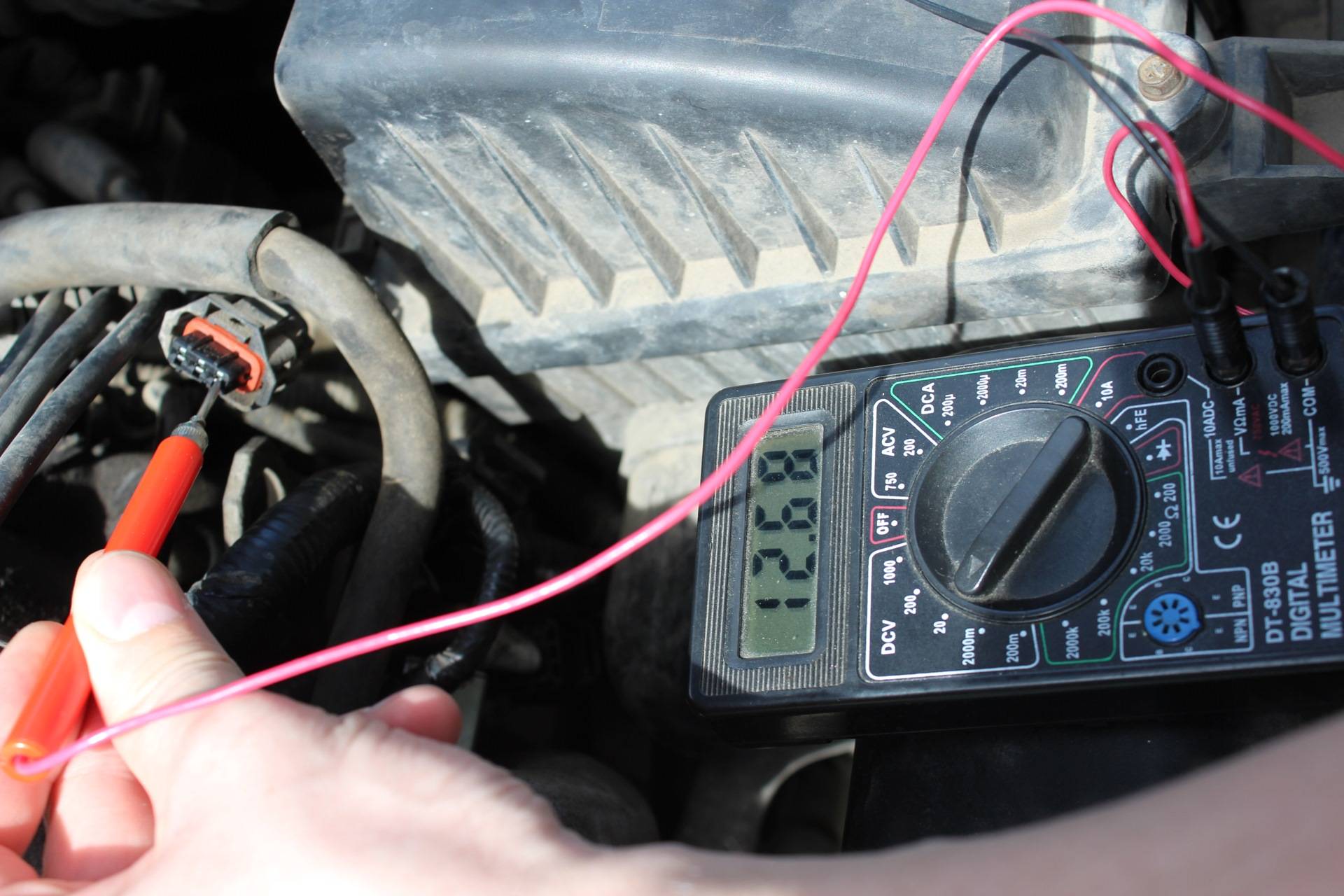

Проверка полупроводникового датчика

Работоспособность полупроводникового датчика можно определить по наличию напряжения. На современных автомобилях установленный на штатное место элемент должен генерировать на клеммах напряжение равное 5 В. На машинах более ранних моделей встречается разность потенциалов 12 В. Отсутствие напряжения на контактах датчика будет свидетельствовать о неисправности детали.

Если двигатель автомобиля заводится, но работает нестабильно, то следует подключить к выводам полупроводникового датчика осциллограф. По амплитуде получаемого сигнала при работающем моторе можно будет точно определить отклонения в работе устройства. Во многих случаях восстановить работоспособность изделия можно без замены датчика Холла. Искривление задающего диска или слишком большой зазор между контактными частями являются наиболее часто встречающимися неисправностями в системах зажигания этого типа.

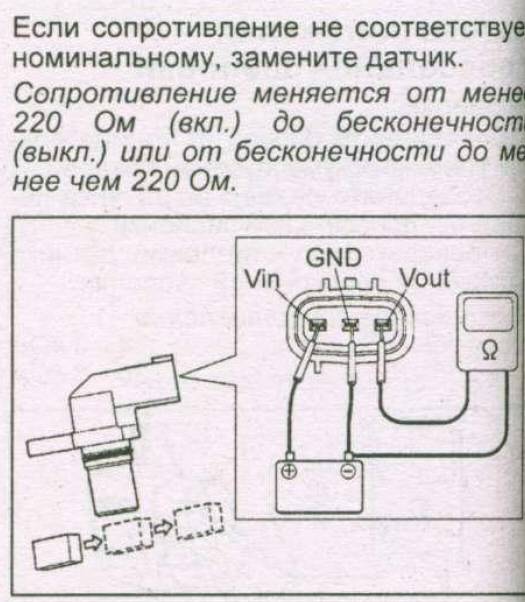

Как проверить датчик фаз

Проверка работоспособности датчика фаз двигателя внутреннего сгорания выполняется при помощи диагностического прибора, а также при помощи электронного мультиметра, способного работать в режиме измерения постоянного напряжения. Пример проверки обсудим для датчиков фаз автомобиля ВАЗ-2114. На моделях с 16-ти клапанным двигателем устанавливается датчик модели 21120-3706040, а на 8-ми клапанные — 21110-3706040.

В первую очередь перед диагностикой датчики необходимо демонтировать с их посадочного места. После этого нужно произвести визуальный осмотр корпуса ДФ, а также его контактов и контактной колодки. В случае, если на контактах присутствует грязь и/или мусор — от него необходимо избавиться при помощи спирта либо бензина.

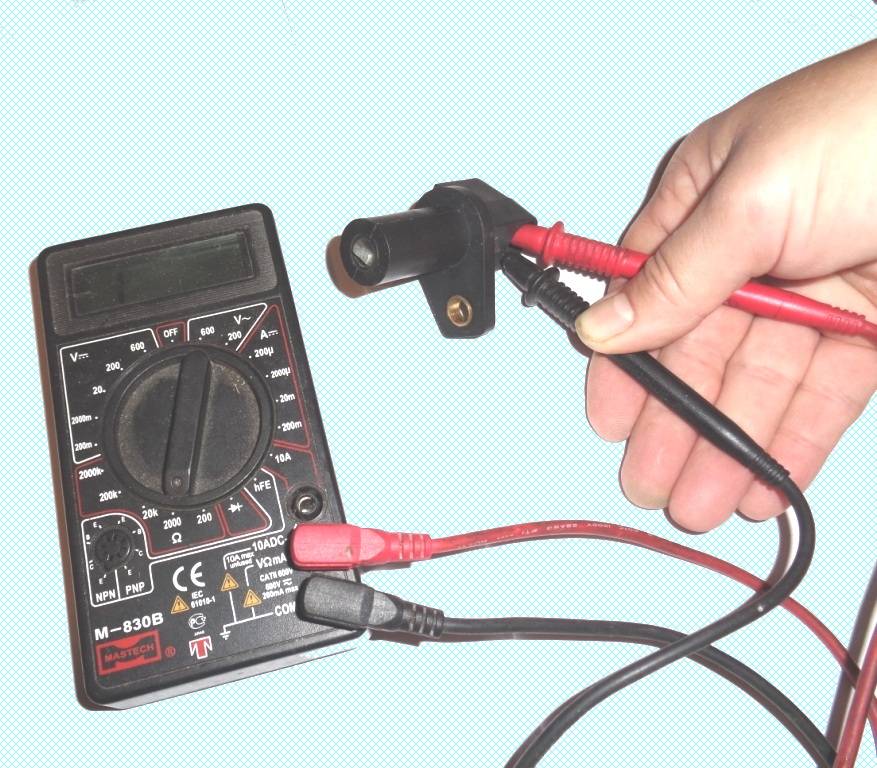

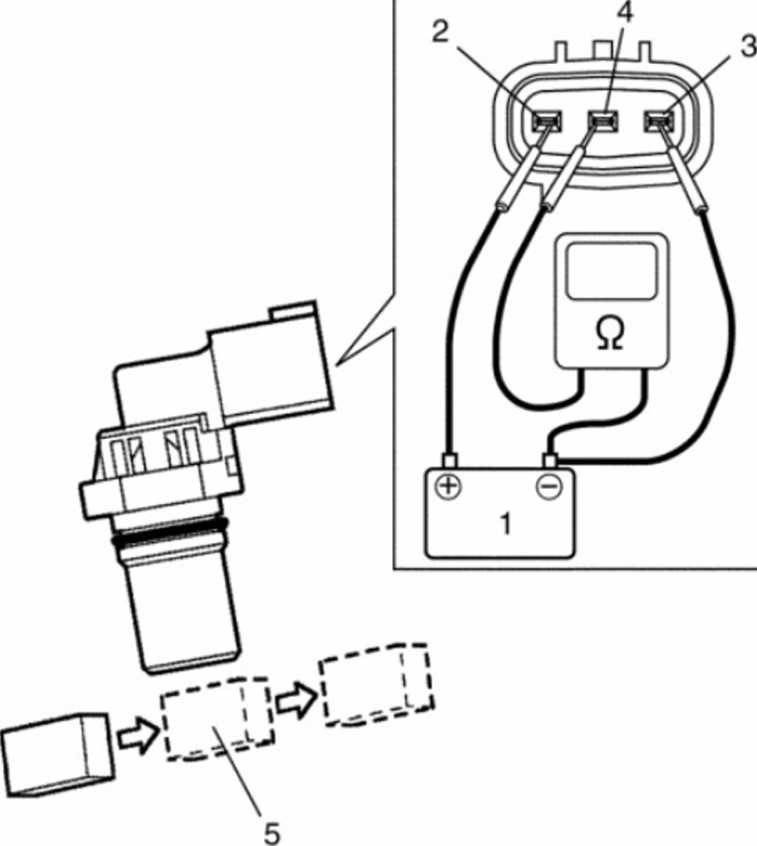

Для проверки датчика 8-ми клапанного мотора 21110-3706040 его необходимо подключить к аккумуляторной батарее и электронному мультиметру по приведенной на рисунке схеме.

Далее алгоритм проверки будет следующим:

- Выставить питающее напряжение на уровне +13,5±0,5 Вольт (для питания можно воспользоваться обычным автомобильным аккумулятором).

- При этом напряжение между сигнальным проводом и «массой» должно составлять не менее 90% от питающего (то есть, 0,9V). Если оно ниже, а тем более равно или близко к нулю, значит, датчик неисправен.

- Поднести к торцу датчика (которым он направлен к реперу распредвала) стальную пластину.

- Если датчик исправен, то напряжение между сигнальным проводом и «массой» должно быть не более 0,4 Вольт. Если больше — значит, датчик неисправен.

- Убрать стальную пластину от торца датчика, напряжение на сигнальном проводе опять должно вернуться к исходным 90% от питающего напряжения.

Для проверки датчика фаз 16-ти клапанного двигателя 21120-3706040 его необходимо подключить к блоку питания и мультиметру по приведенной на втором рисунке схеме.

Для проверки соответствующего датчика фаз вам понадобится металлическая деталь размером шириной не менее 20 мм, длиной не менее 80 мм и толщиной 0,5 мм. Алгоритм проверки будет похожим, однако, с другими значениями напряжений:

- Установить питающее напряжение на датчике, равное +13,5±0,5 Вольт.

- При этом, если датчик исправен, то напряжение между сигнальным проводом и «массой» не должно превышать 0,4 Вольта.

- Поместить заранее подготовленную стальную деталь в щель датчика, куда помещается репер распределительного вала.

- Если датчик исправен, то напряжение на сигнальном проводе должно быть не менее 90% от значения питающего напряжения.

- Убрать пластину от датчика, при этом напряжение опять должно упасть до значения не более 0,4 Вольт.

В принципе, подобные проверки можно выполнять, и не демонтируя датчик с его посадочного места. Однако, чтобы осмотреть его лучше снять. Зачастую при проверке датчика имеет смысл проверить и целостность проводов, а также качество контактов. Например, бывают случаи, когда фишка неплотно держит контакт, из-за чего с датчика не поступает сигнал на электронный блок управления. Также, при возможности, желательно «прозвонить» провода, идущие от датчика к ЭБУ и к реле (питающий провод).

Кроме проверки мультиметром, нужно проверить наличие соответствующих ошибок датчика при помощи диагностического прибора. Если подобные ошибки выявлены первый раз, то можно попытаться их сбросить при помощи программных средств, либо просто отсоединив на несколько секунд минусовую клемму аккумуляторной батареи. Если же ошибка появилась вновь — нужна дополнительная диагностика по приведенным выше алгоритмам.

Типовые ошибки датчика фаз:

- P0340 — отсутствует сигнал определителя положения распредвала;

- P0341 — фазы газораспределения не совпадают с тактами сжатия/впуска цилиндропоршневой группы;

- P0342 — в электрической цепи ДПРВ слишком низкий уровень сигнала (фиксируется при замыкании на массу);

- P0343 — уровень сигнала от измерителя превышает норму (обычно возникает при обрыве проводки);

- P0339 — от датчика поступает прерывистый сигнал.

Таким образом, при выявлении указанных ошибок желательно выполнить дополнительную диагностику как можно быстрее с тем, чтобы двигатель работал в оптимальном рабочем режиме.

Методы диагностики ДПКВ

При определении исправности датчика положения коленвала руководствуются принципом – от простого к сложному. Иными словами сначала осмотр, далее проверка характеристик приборами (омметр, осциллограф или компьютер). Отсутствие подвижных частей и простота конструкции элемента делает его достаточно надежной деталью. Поэтому датчик коленвала в редких случаях приходит в негодность сам. Чаще всего он получает механические повреждения при проведении ремонтных работ под капотом автомобиля или в результате попадания посторонних предметов между датчиком и зубчатым колесом.

Прежде чем приступить к выполнению работ по диагностике электронного компонента, нужно отметить его исходное положение на моторе. После демонтажа устройство проверяют на предмет дефектов внешних поверхностей. Если ДПКВ загрязнен, имеет коррозию на контактной группе, то его нужно очистить спиртом. В случае, когда осмотр показал отсутствие дефектов, можно проводить его диагностику с применением специальных приборов. Проверку желательно проводить при помощи мультиметра, который можно переключать в разные режимы.

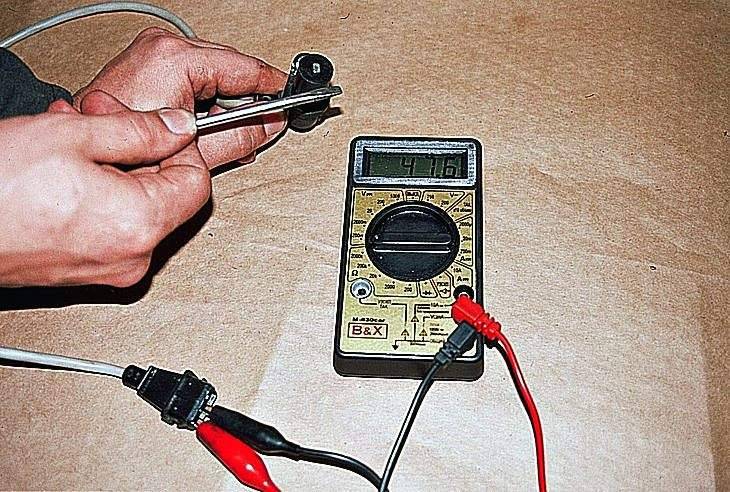

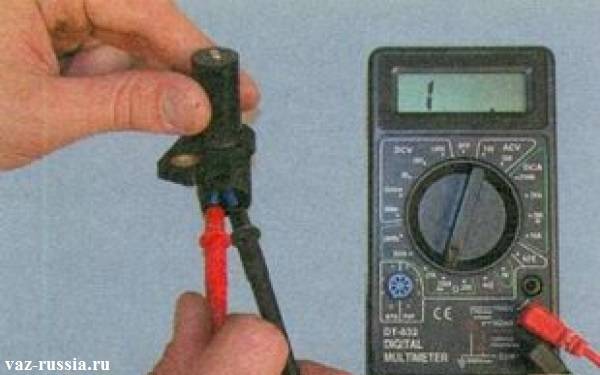

Метод проверки омметром

Данный способ простой и доступный, но не гарантирует выявление поломки. С его помощью замеряют сопротивление катушки. Для этого достаточно одновременно прикоснуться щупами к выводам катушки. Полярность прикосновения в данном случае не принципиальна.

Показатель сопротивления зависит от характеристик катушки и обычно находится в диапазоне 500-700 Ом. Для определения значения сопротивления вашей модели датчика необходимо посмотреть в описании ДПКВ или поискать в интернете.

Мультиметр используется следующим образом:

- Выставляем измеряемый параметр (сопротивление) в диапазоне близком к измеряемому показателю, но не ниже.

- Прикасаемся щупами к концам датчика и смотрим показания.

Если показатели близки к нормативным, то катушка исправна. Недостатком данного метода является то, что он не всегда указывает на неисправность датчика коленвала. Поэтому желательно провести проверку с помощью других методов.

Проверка показателей индуктивности

При возбуждении у всех катушек появляется показатель индуктивности, в том числе и у катушки, находящейся в корпусе датчика коленвала. Метод диагностики сводится к измерению данного показателя.

При проверке индуктивности необходимо наличие мегаомметра, сетевого трансформатора, измерителя индуктивности и вольтметра. Для определения показателя проводят следующие действия:

- Мультиметром замерить индуктивность катушки (стандартные значения находятся в районе 200-400 мГн).

- Используя мегаомметр, замерить сопротивление изоляционного слоя между концами ДПКВ (данные должны быть выше 0,5 Мом).

- Сетевой трансформатор используется для размагничивания катушки датчика (отклонения говорят о необходимости замены детали).

Видео: Проверка ДПКВ , проще не придумаешь. Диагностика инжектора.

Диагностика с помощью осциллографа

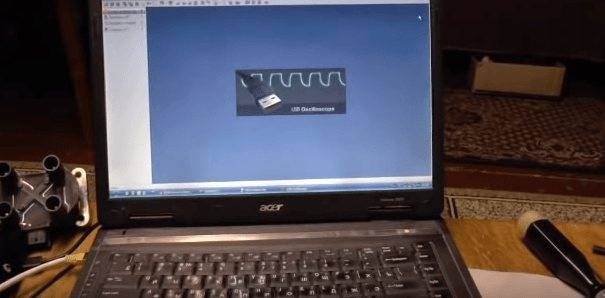

Наиболее продвинутый и точный метод определения исправности детали — проверка осциллографом. Диагностическую работу проводят при работающей силовой установке.

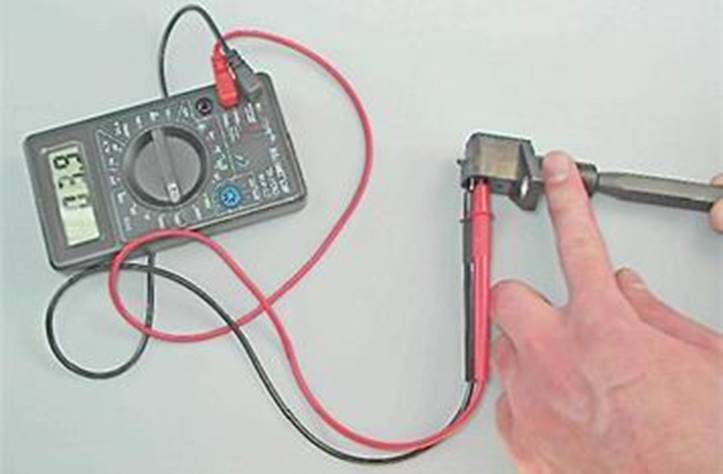

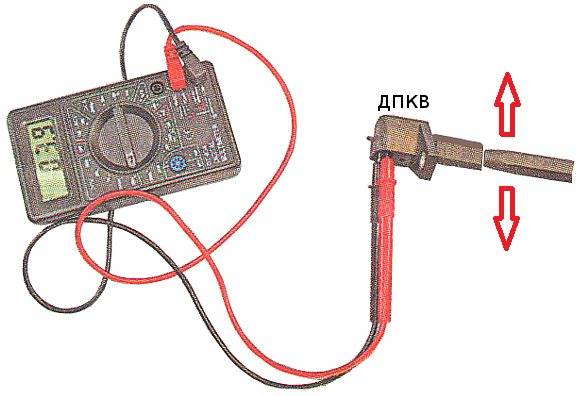

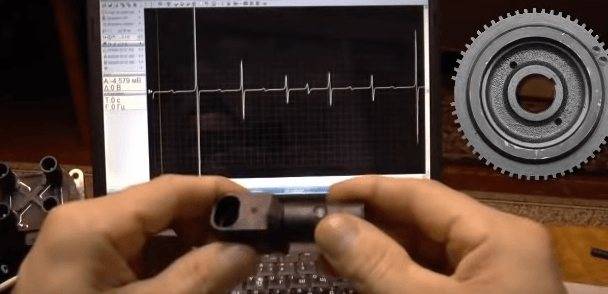

Использовать осциллограф для проверки исправности можно и на демонтированном датчике коленвала. Для этого необходим электронный осциллограф и специальное программное обеспечение. При этом проверка проводится по алгоритму:

- К выводам датчика положения коленвала нужно подсоединить щупы;

- Запустить программное обеспечение;

- Поводить возле детали любым металлическим предметом.

При исправном датчике на экране прибора строится график на основании показаний ДПКВ.

Если деталь реагирует на движение металлического предмета, то он исправен. Но более точным будет результат его проверки на работающем ДВС.

Самым простым, надежным и быстрым способом определения работоспособности ДПКВ является установка взамен проверяемого заведомо исправного датчика синхронизации. И если проблемы с автомобилем исчезают, то вывод однозначен – деталь неисправна и ее нужно заменить.

При установке следует учитывать правильность установки: соблюдение необходимого зазора между ДПКВ и маховиком. Узнать этот показатель можно из инструкции к датчику либо из интернета, но в среднем он составляет 0,5-1,5 мм.

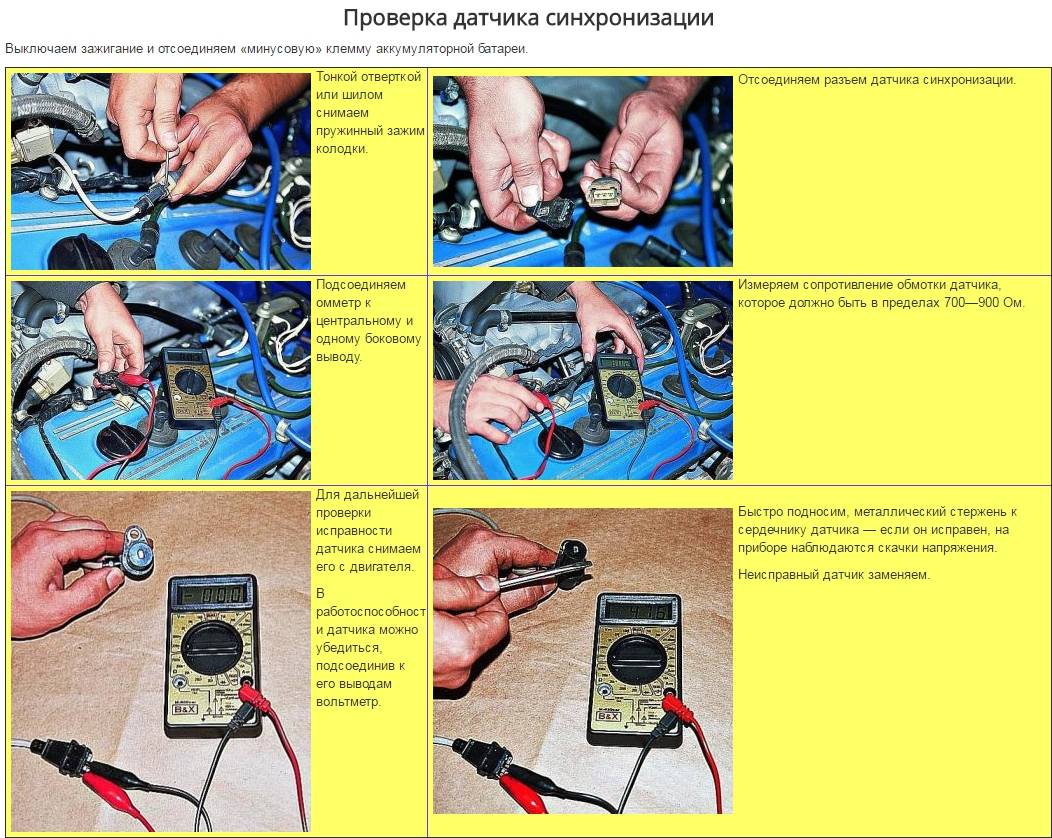

Проверяем с помощью гаечного ключа

Сделать это гораздо проще по сравнению с другими методами, поскольку здесь не требуется использовать специальные приборы для измерения электрических показателей.

Простой технологией проверки поделился на своем Youtube-канале опытный автомобильный электрик Валерий Чкалов.

В качестве диагностического инструмента он предлагает использовать простой гаечный ключ:

- Данный метод требует предварительной подготовки. Чтобы было лучше слышно работу бензонасоса, нужно предварительно снять заднее сидение внутри салона авто, отсоединить датчик.

- Затем следует взять ключ, включить зажигание.

- Нужно подносить ключ к металлическому сердечнику ДПКВ, а после отрывать его.

- Если датчик находится в исправном состоянии, то бензонасос будет включаться. Этот момент легко услышать. В противном случае эту деталь требуется менять.

Как проверить ДПКВ самостоятельно – 3 разных способа

Перед тем как приступать к проверке датчика синхронизации приборами, необходимо отметить на двигателе его начальное положение. Сняв электронное устройство, осмотрите его на наличие внешних повреждений. Если датчик загрязнен, необходимо его очистить, в том числе и удалить коррозию с контактов, если таковая имеется, при помощи бензина или спирта. При отсутствии внешних повреждений датчика, можно приступать к его диагностике при помощи приборов.

Как проверить датчик положения коленвала Омметром

Для того, чтобы проверить датчик коленвала Омметром необходимо выполнить следующий порядок действий:

- Первое, что нужно сделать – осмотреть устройство, пока оно установлено на авто, а точнее – проверить наличие зазора между ним и диском синхронизации. Вполне возможно зазора там нет из-за того, что на датчик или диск налипла грязь, которая и привела к нарушению.

- Если с зазором все в порядке, до демонтируем устройство с авто.

- Следующий этап – оценка внешнего состояния. Корпус датчика должен быть целым, без следов повреждения, сердечник – чистым, а контактные выводы – без следов окисления, а провода не иметь повреждений.

- Если на ДПКВ видны внешние загрязнения, то можно его перед проверкой промыть (для этого использовать только чистый бензин или спирт), а также надфилем зачистить контакты.

- После очистки, промывки и сушки можно приступать к замерам. Для этого переводим мультиметр в режим омметра и щупами присоединяемся к контактам датчика.

- При замере исправный ДПКВ должен показать сопротивление в диапазоне 550-570 Ом.

Проверка показателей индуктивности датчика коленвала

Проверка показателей индуктивности датчика положения коленвала более сложный метод. Для этого вам понадобится:

- вольтметр, желательно цифровой;

- мегаомметр;

- измеритель индуктивности;

- сетевой трансформатор.

Для корректности показателей при измерении датчика, рекомендуемая температура воздуха 20-22 0 С. Сопротивление обмотки измеряем омметром и способом, указанным выше.

Для измерения индуктивности обмотки датчика оборотов коленвала, применяется измеритель индуктивности (индуктивная катушка, ёмкость и сопротивление). Индуктивность должна быть в пределах 200-400 мГц.

При помощи мегаомметра проверяется сопротивление изоляции. Этот параметр при напряжении 500В, не должен быть выше 20 МОм.

Если в процессе ремонта датчика произойдёт неосторожное намагничивание диска синхронизации, то размагничивание проводится при помощи сетевого трансформатора. Исходя из результатов, полученных при тестовых измерениях, вы получаете данные о неисправности датчика, или, наоборот, его исправности

При монтаже старого или нового датчика, внимательно устанавливайте его в посадочное место по меткам. Не забывайте о том расстоянии, которое должно быть между диском синхронизации и сердечником (0,5-1,5 мм)

Исходя из результатов, полученных при тестовых измерениях, вы получаете данные о неисправности датчика, или, наоборот, его исправности. При монтаже старого или нового датчика, внимательно устанавливайте его в посадочное место по меткам. Не забывайте о том расстоянии, которое должно быть между диском синхронизации и сердечником (0,5-1,5 мм).

Как проверить датчик положения коленвала при помощи осциллографа

Цифровой осциллограф позволяет эффективно отслеживать и находить неисправности в датчиках системы впрыска. Сейчас мы подробно расскажем о проверке датчика коленвала при помощи осциллограммы:

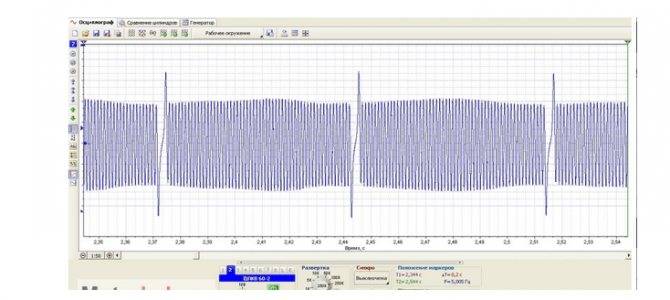

Датчик положения коленчатого вала (ДПКВ) самый главный в системе впрыска, по нему осуществляется синхронизация работы электронного блока управления двигателем. Сигнал вазовского дпкв представляет собой серию повторяющихся электрических импульсов напряжения, генерируемых датчиком при вращении коленчатого вала.

Задающий диск представляет собой зубчатое колесо 60-2, т.е. 58 равноудаленных зубцов и два отсутствующих для синхронизации. При вращении задающего диска вместе с коленчатым валом впадины изменяют магнитный поток в магнитопроводе датчика, наводя импульсы напряжения переменного тока в его обмотке. Осциллограмма индуктивного ДПКВ имеет следующий вид:

Здесь стоит обратить внимание на амплитуду сигнала и форму импульсов. Если витки в обмотке датчика будут короткозамкнуты, то амплитуда сигнала будет снижена

Также по осциллограмме легко вычислить биение задающего диска и повреждение зубцов. На некоторых иномарках в качестве ДПКВ используется датчик Холла, вырабатывающий прямоугольные импульсы.

А вот так синхронно работают датчики положения коленчатого и распределительного валов двигателей Nissan. По нарастающим фронтам сигналов можно определить смещение валов относительно друг друга.

Как проверить датчик положения коленвала

Для проверки состояния датчика используют:

- тестовые приборы (измерители сопротивления или диагностические сканеры);

- лабораторное оборудование, позволяющее определить индуктивность изделия;

- подручные инструменты (например, гаечный ключ или отвертку).

С помощью омметра

Базовый способ основан на проверке целостности катушки тестовым прибором, переключенным в режим замера сопротивления. Необходимо разъединить штекер, подключить щупы к контактам и прозвонить цепь.

Проверить датчик коленвала можно с помощью омметра.

Перед началом работы рекомендуется выяснить рабочие параметры датчика, при тестировании большинства моделей исправных сенсоров омметр покажет от 550 до 750 Ом. Если значение выше или ниже поля допуска, то датчик неисправен. Замер изоляции проводов должен отобразить значение около 0,5 МОм, что указывает на отсутствие пробоя.

Диагностическим сканером

Перед тем как проверить датчик коленвала диагностическим оборудованием, необходимо найти разъем OBD-II. Штекер находится под кожухом панели приборов, в перчаточном ящике или под крышкой на центральной консоли.

Сканер прочитает память блоков управления и выведет на экран обнаруженные коды, расшифровка позволит определить причину неисправности.

Параметры индуктивности

… о диагностике датчика

В условиях лаборатории и на крупных станциях технического обслуживания датчики могут проверить при помощи измерителя индуктивности.

Изделие снимают с машины и устанавливают на стенд, имитирующий работу двигателя. Сенсор считается исправным при индуктивности в пределах от 200 до 400 мГн. Одновременно проводят замер сопротивления катушки, обрыв обмотки или пробой на корпус не допускаются.

С помощью осциллографа

Для проверки с помощью осциллографа необходимо:

- Установить прибор в моторном отсеке или на стойке рядом с автомобилем.

- Подсоединить щупы к разъему датчика, не нарушая целостности изоляции и резинового уплотнителя.

- Запустить двигатель, на экране осциллографа будет отображаться осциллограмма импульсов тока. Проверить работу сенсора при различных нагрузках и сравнить график с базовой кривой. Если обнаруживаются провалы или отклонения, то датчик считается неисправным и подлежит замене. Процедуру проводят в условиях сервисных центров, имеющих подобное оборудование. В бытовых условиях осциллограф используют редко.

Осциллограф поможет определить работоспособность ДПКВ.

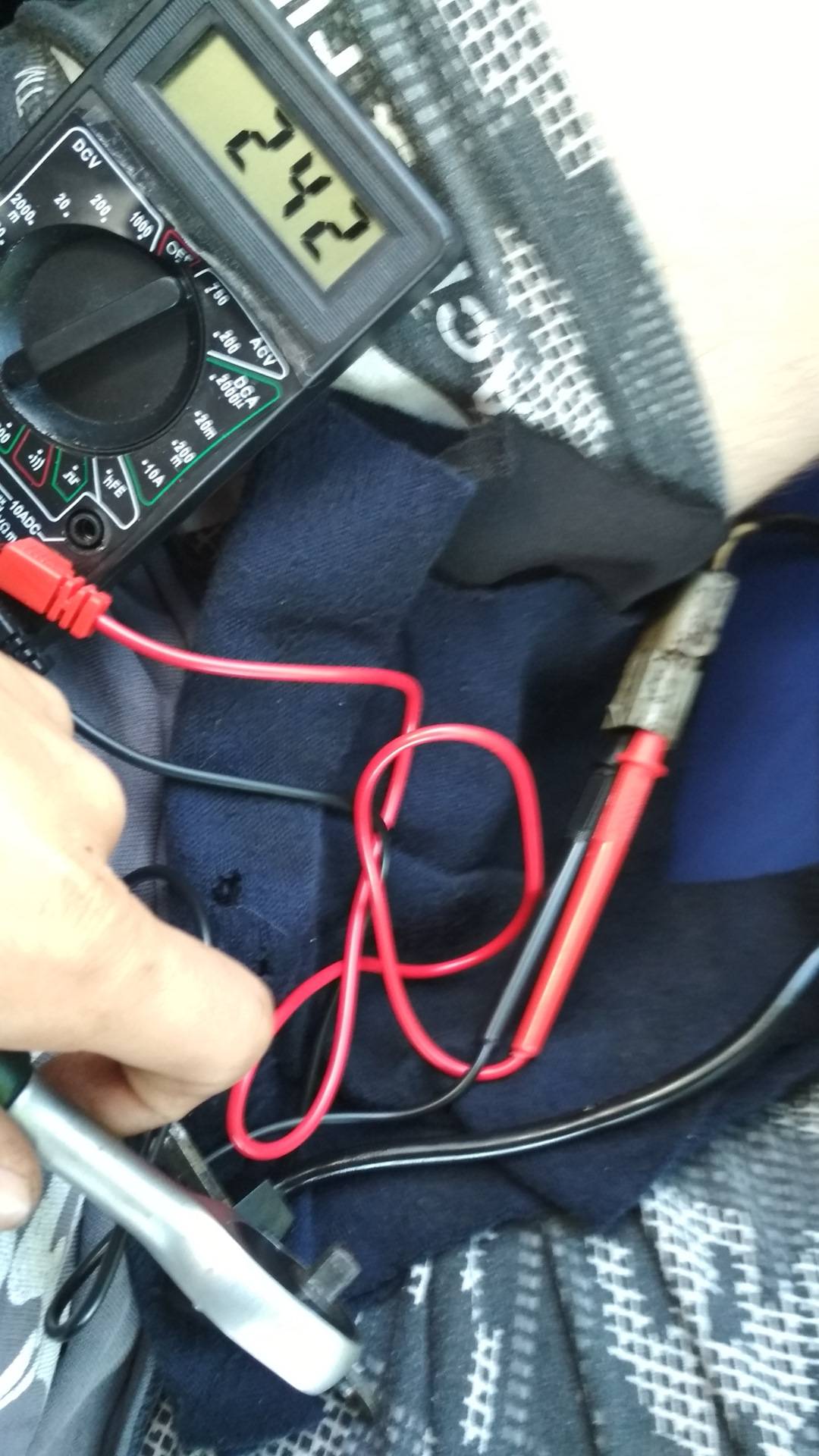

Проверка мультиметром

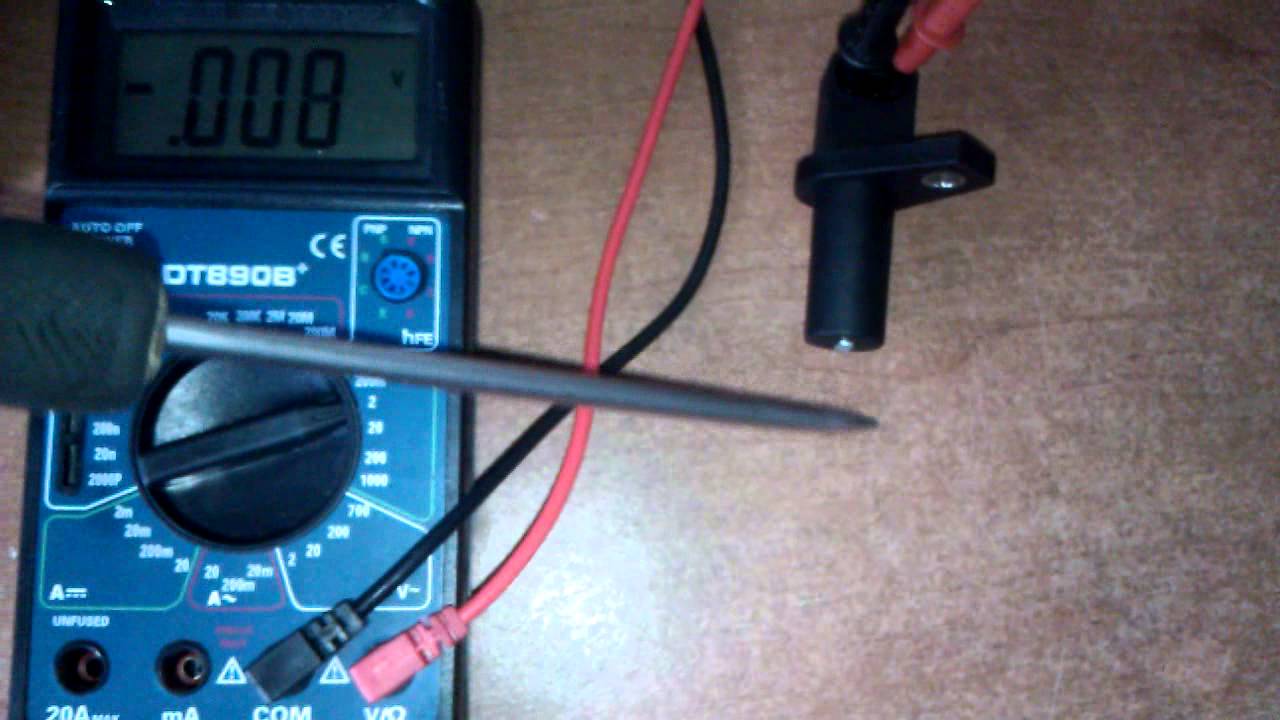

Для проверки мультиметром необходимо выставить прибор в режим определения сопротивления. Датчик коленвала следует снять с двигателя или отключить кабель от бортовой сети автомобиля. Перед началом работы следует уточнить распиновку штекера, а затем подключить щупы.

Если параметр соответствует норме, то обмотка считается исправной. Для дополнительной проверки необходимо провести металлическим предметом около сердечника, имитируя вращение диска. Сопротивление будет изменяться, что является косвенным симптомом корректной работы сенсора положения коленвала.

Дополнительный тест предусматривает замер напряжения между выходами датчика. Тестовый прибор переключают в режим вольтметра и подсоединяют к колодке, а затем покручивают вал двигателя стартером. Исправный датчик покажет напряжение не менее 0,3 В (параметр зависит от производителя). В противном случае требуется проверка соединительной проводки или установка нового ДПКВ.

С помощью мультиметра измеряют сопротивление обмотки датчика коленвала.

Гаечным ключом

Для быстрой проверки можно использовать любой предмет из стали (например, гаечный ключ или отвертку). Следует вынуть датчик из посадочного гнезда, включить систему зажигания и несколько раз поднести инструмент к сердечнику. При каждом контакте будет слышно жужжание электрического топливного насоса, расположенного в баке. Для улучшения слышимости понадобится откинуть задний ряд сидений и слой ковролина, в некоторых случаях понадобится помощь второго человека.