Просто было на бумаге…

Идея создания ДВС с изменяемой степенью сжатия овладела умами моторостроителей не вчера. Можно сказать, что в последнее время она лишь переживает свое второе рождение. Первое случилось еще на заре XX века, так что идея изменения неизменного ненамного моложе самих двигателей внутреннего сгорания. Примерно к середине прошлого столетия уже были разработаны и запатентованы (в виде схем или конструкций) практически все известные на сегодня способы, позволяющие варьировать степень сжатия в ДВС. Некоторые из предложенных решений в силу разных причин так и остались на бумаге, некоторые были воплощены в железе. Часть из созданных VCR-двигателей была доведена до уровня экспериментальной отработки, и лишь единицы выпускались мелкими сериями и устанавливались на автомобили. Существуют и такие «воплощения», которые уже почти сто лет применяются и будут применяться в ДВС, но не для транспортных целей. Подробнее об этом будет рассказано далее. Вначале посмотрим, в каких направлениях развивалась идея изменения неизменного.

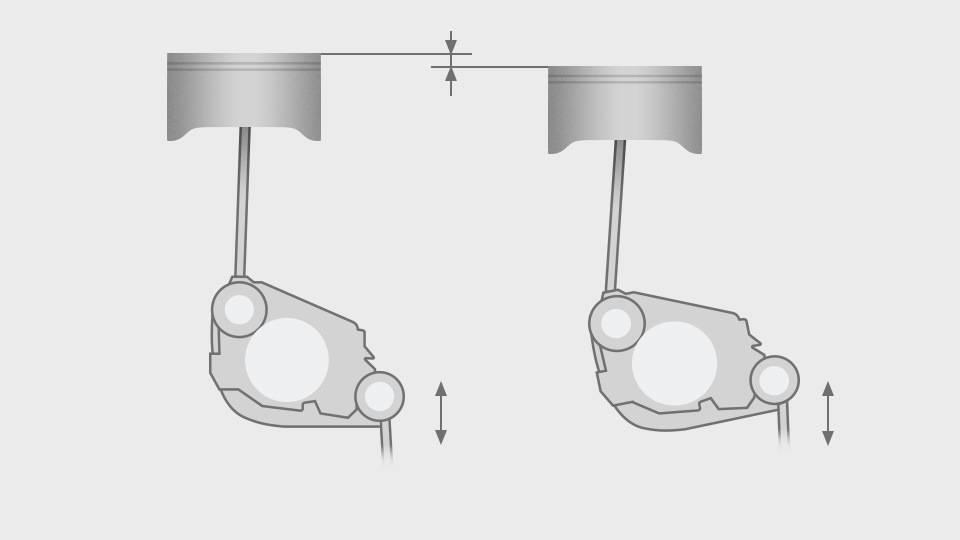

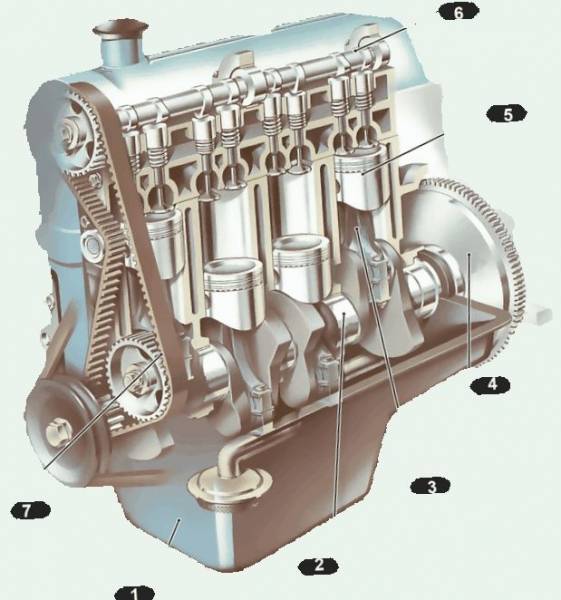

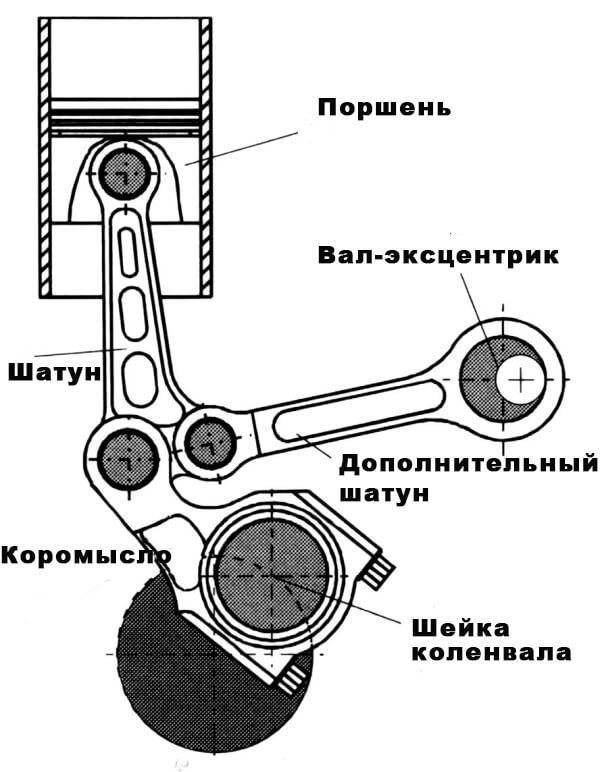

Принципиально определить эти направления несложно. Для этого нужно припомнить, что геометрическая степень сжатия – это отношение максимального и минимального объема цилиндра, когда поршень находится в НМТ и ВМТ соответственно (см. шпаргалку 1). Из приведенного выражения для в видно, что воздействовать на степень сжатия можно путем изменения объема камеры сжатия (V), рабочего объема двигателя (Vh) или обоих параметров одновременно. Причем при постоянном рабочем объеме варьировать степень сжатия можно только за счет объема камеры сжатия. Анализ конструктивной схемы традиционного ДВС с кривошипно-шатунным механизмом (КШМ) дает основные способы воздействия на высоту камеры сжатия (hc):

1) изменение остова двигателя (расстояния от оси вращения коленвала до свода камеры сжатия);

2) изменение высоты поршня;

3) изменение длины шатуна;

4) изменение радиуса кривошипа.

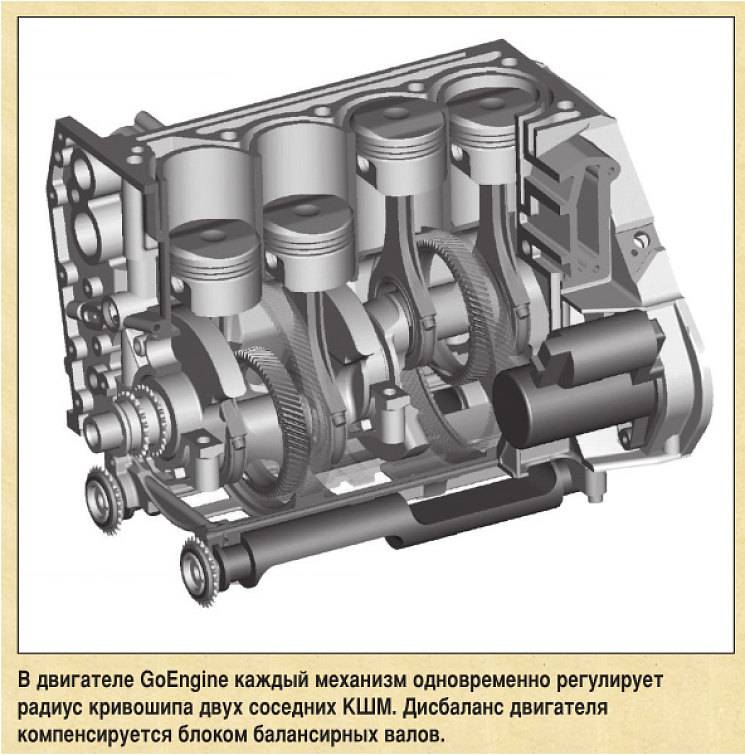

Важно отметить, что в последнем случае – при изменении радиуса кривошипа – вместе со степенью сжатия будет меняться и рабочий объем двигателя (величина хода поршня). Возможность одновременного воздействия на оба геометрических параметра ДВС весьма заманчива. Особенно если они будут подчиняться обратной зависимости – с увеличением степени сжатия рабочий объем будет уменьшаться, и наоборот

Это позволит, например, уменьшить литраж двигателя на режимах пуска и частичных нагрузок и при этом работать с высоким индикаторным и механическим КПД за счет большой в и сокращения насосных потерь. С повышением нагрузки и ростом давления наддува двигатель будет «разжиматься» и одновременно «увеличиваться» в размерах. Так можно будет получить и высокую номинальную мощность, и максимальную топливную экономичность в каждой точке нагрузочной характеристики мотора

Особенно если они будут подчиняться обратной зависимости – с увеличением степени сжатия рабочий объем будет уменьшаться, и наоборот. Это позволит, например, уменьшить литраж двигателя на режимах пуска и частичных нагрузок и при этом работать с высоким индикаторным и механическим КПД за счет большой в и сокращения насосных потерь. С повышением нагрузки и ростом давления наддува двигатель будет «разжиматься» и одновременно «увеличиваться» в размерах. Так можно будет получить и высокую номинальную мощность, и максимальную топливную экономичность в каждой точке нагрузочной характеристики мотора.

Уменьшать или увеличивать объем камеры сжатия можно не только путем изменения ее высоты. Учтем прочие способы воздействия на величину У отдельным, пятым пунктом. Получившийся перечень также не будет полным без еще одного, шестого пункта. Дело в том, что приведенные выше соображения касались двигателей, в которых поступательное движение поршня преобразуется во вращение коленвала с помощью КШМ. В технике известно множество других преобразующих механизмов, в том числе и таких, которые позволяют управлять движением поршней и воздействовать на степень сжатия и рабочий объем. Их использование в конструкции VCR-двигателей также может быть весьма перспективным.

За почти вековой период, прошедший с момента зарождения идеи, инженеры-изобретатели не оставили без внимания ни одно из указанных направлений. Отметим некоторые из достигнутых ими результатов.

Вычисляем степень сжатия двс по компрессии

Предположим, что поршень имеет вогнутое днище, объем полости в днище равен 6 см3 и что оставшийся объем над поршнем, когда он находится в ВМТ, до торцевой поверхности головки равен 1,5 см3.

Кроме того объем, равный толщине прокладки, равен 3,5 см3.

Сумма всех этих объемов, которые не входят в объем полости в головке равна 11 см3.

Для получения нужной нам степени сжатия 10/1 мы должны иметь объем полости в головке (27,7 – 11) = 16,7 см3. Чтобы определить, сколько металла нужно снять с торцевой поверхности головки, поместите ее на горизонтальную поверхность, или точнее поместите головку таким образом, чтобы торцевая ее поверхность была горизонтальной. После того как вы это сделаете, заполните камеру количеством жидкости, равным требующемуся окончательному объему. В этом примере этот объем равен 16,7 см3.

Одним из важнейших факторов, определяющих работу ДВС (двигателя внутреннего сгорания), являются степень сжатия и компрессия. От их размера зависит, насколько эффективно работает мотор, и каков у него износ. Попробуем разобраться, что такое компрессия, в чём её измеряют, чем от неё отличается степень сжатия – и как можно изменить эти параметры.

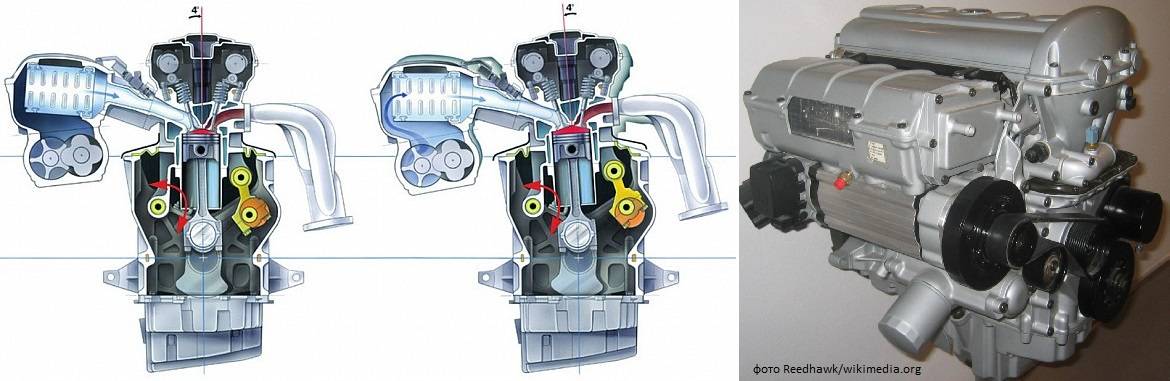

Система от SAAB

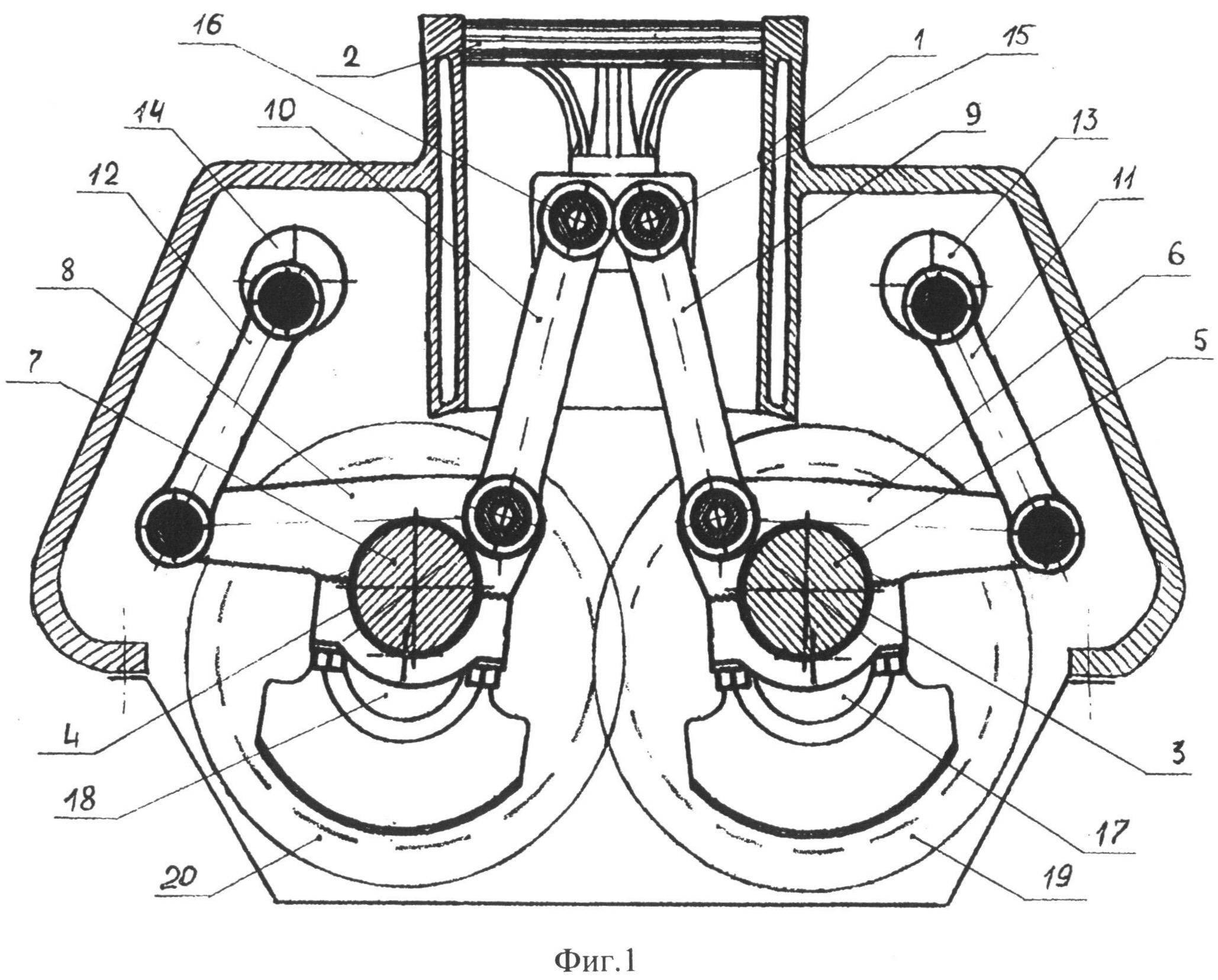

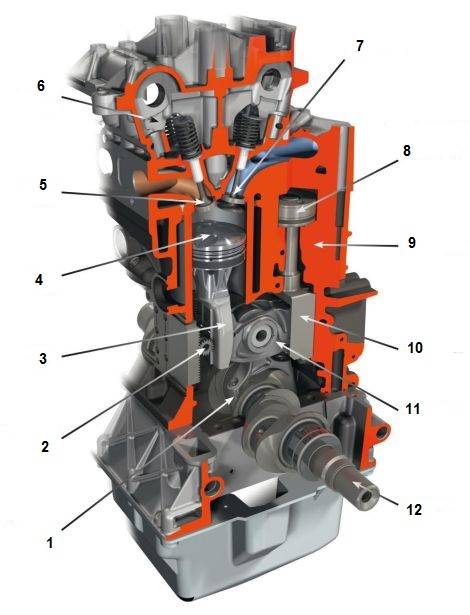

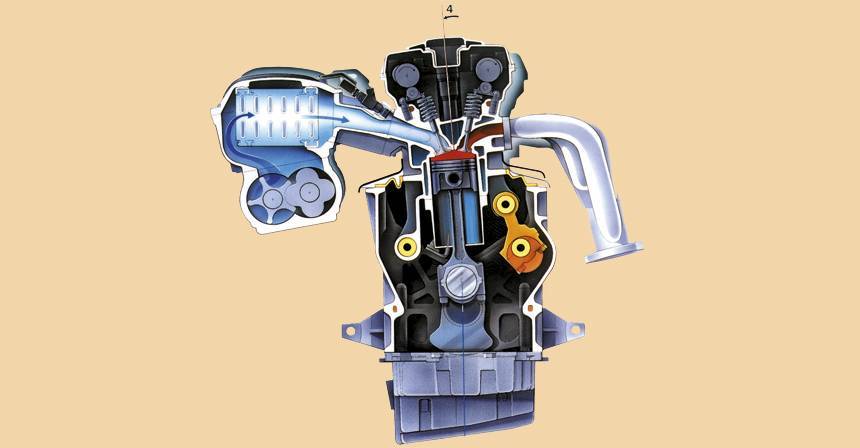

Первыми воплотили мечту в жизнь инженеры фирмы SAAB и в 2000 году на выставке в Женеве выставили на всеобщее обозрение экспериментальный двигатель с системой Variable Compression.

Этот уникальный двигатель имел мощность в 225 л.с., при объеме 1,6 л., а расход топлива был в вдвое меньшим аналогичного объема. Но самое фантастичное, он мог работать и на бензине, и на спирте, и даже на дизельном топливе.

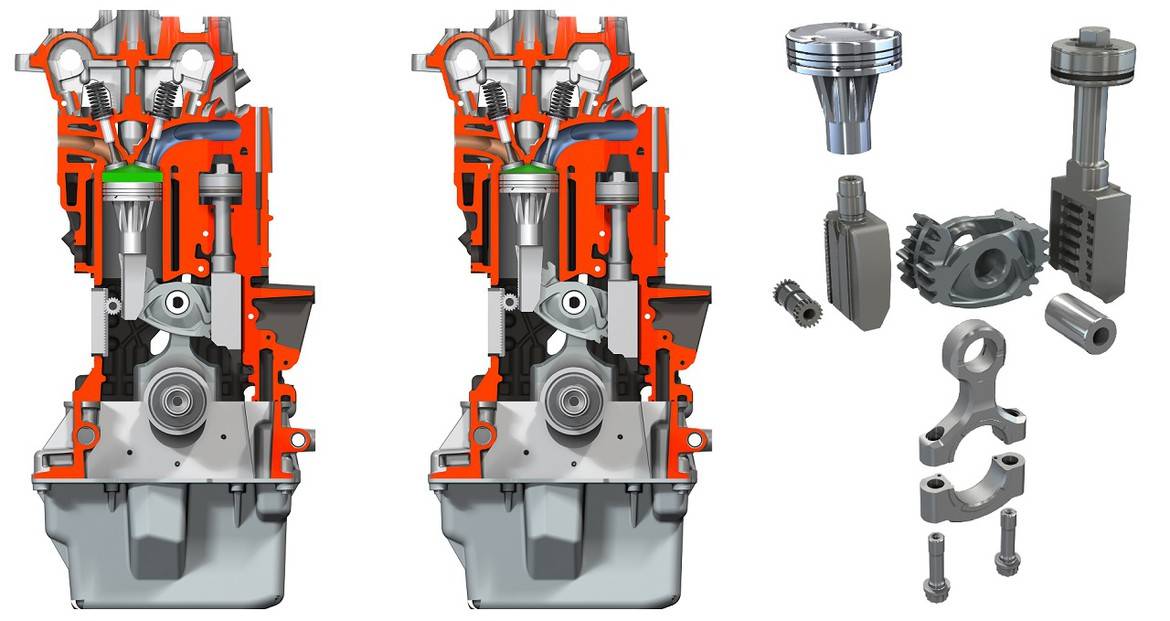

Изменение рабочего объема двигателя осуществлялось бесшагово. Степень сжатия изменялась при наклоне моноблока (совмещенная головка блока с блоком цилиндров) относительно блока-картера. Отклонение моноблока вверх приводило к уменьшению степени сжатия, отклонение вниз — к увеличению.

Смещение по вертикальной оси на 4 градуса, что позволило иметь сжатия от 8:1 до 14:1. Управление изменением степени сжатия, в зависимости от нагрузки, осуществлялось специальной электронной системой управления по средством гидропривода. При максимальной нагрузке СЖ 8:1, при минимальной 14:1.

Так же в нем применялся механический наддув воздуха, он подключался только при наименьших значениях степени сжатия.

Но не смотря на такие удивительные результаты, двигатель не пошел в серию, и работы по доводке на сегодняшний день свернуты по неизвестной нам причине.

Как связаны степень сжатия и компрессия двигателя?

Степень сжатия в цилиндрах мотора – величина абсолютная и рассчитывается математически. На практике это соотношение отображает коэффициент сжатия поступившей в цилиндр топливной смеси на такте впуска. Понятие компрессии означает пиковое давление в камере сгорания в конце такта сжатия и может быть измерено практически. Компрессия хоть и является производной от степени сжатия, но зависит от многих факторов:

- герметичность цилиндро-поршневой группы (ЦПГ) и клапанного механизма;

- мощность стартера, состояние АКБ и качество контактов, влияющее на количество оборотов стартера.

Конструкции двигателей

Первый двигатель видеомагнитофона был построен и испытан Гарри Рикардо в 1920-е гг. Эта работа привела к тому, что он разработал октановое число система, которая все еще используется сегодня. Многие компании проводят собственные исследования двигателей видеомагнитофонов, в том числе Saab, Nissan, Вольво, PSA /Пежо-Citroën и Renault. Infiniti QX50 2019 доступен с серийной версией двигателя с регулируемым сжатием с турбонаддувом.

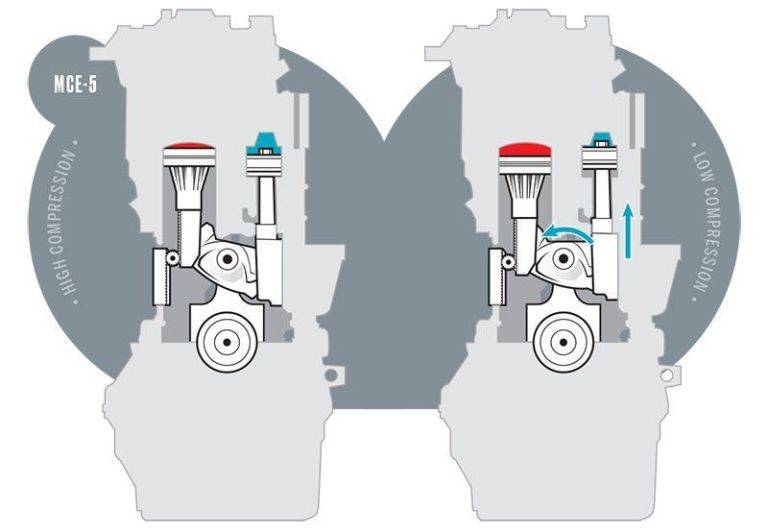

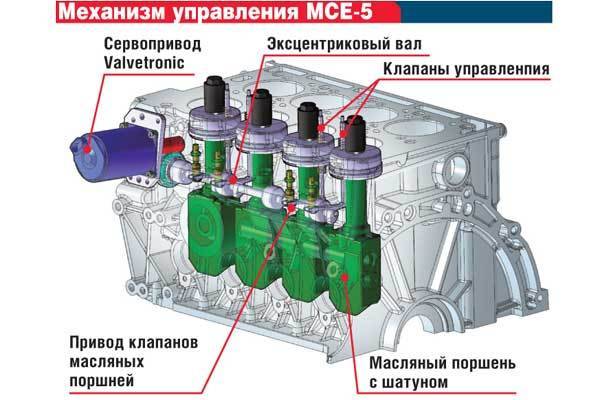

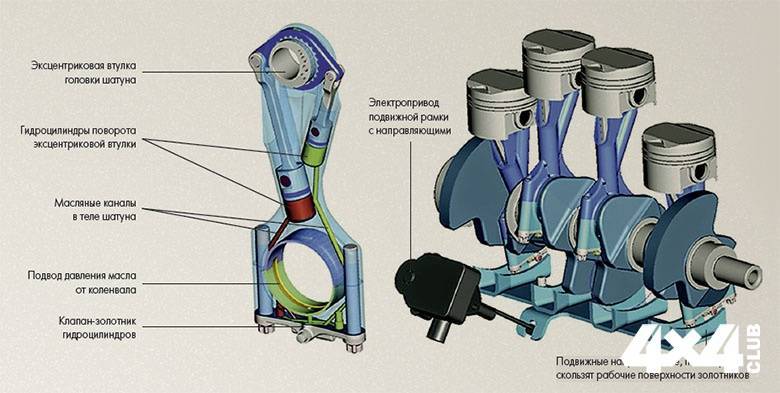

Peugeot MCE-5

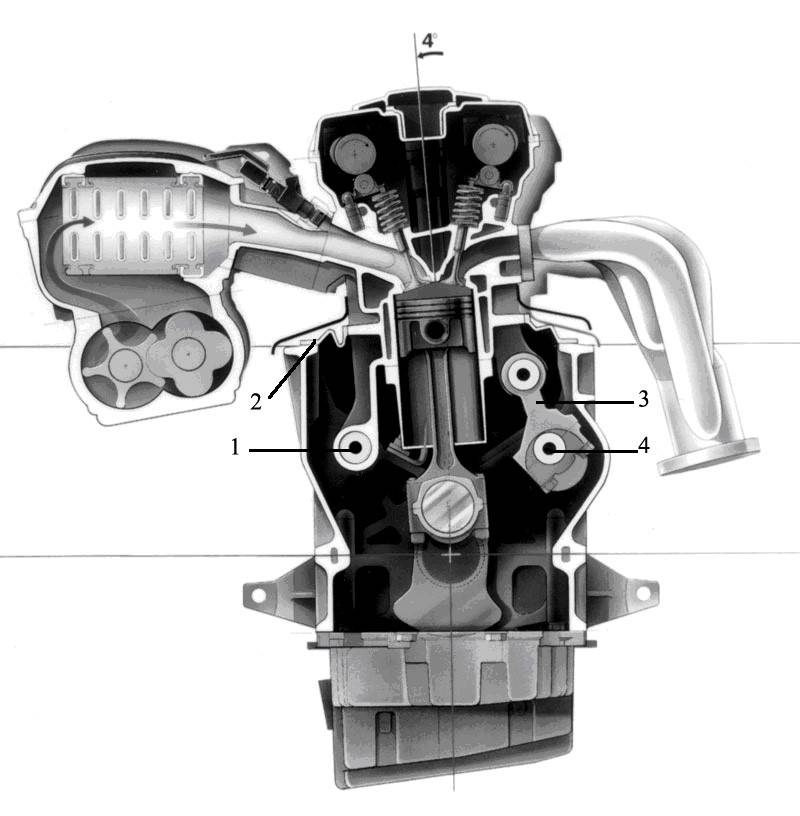

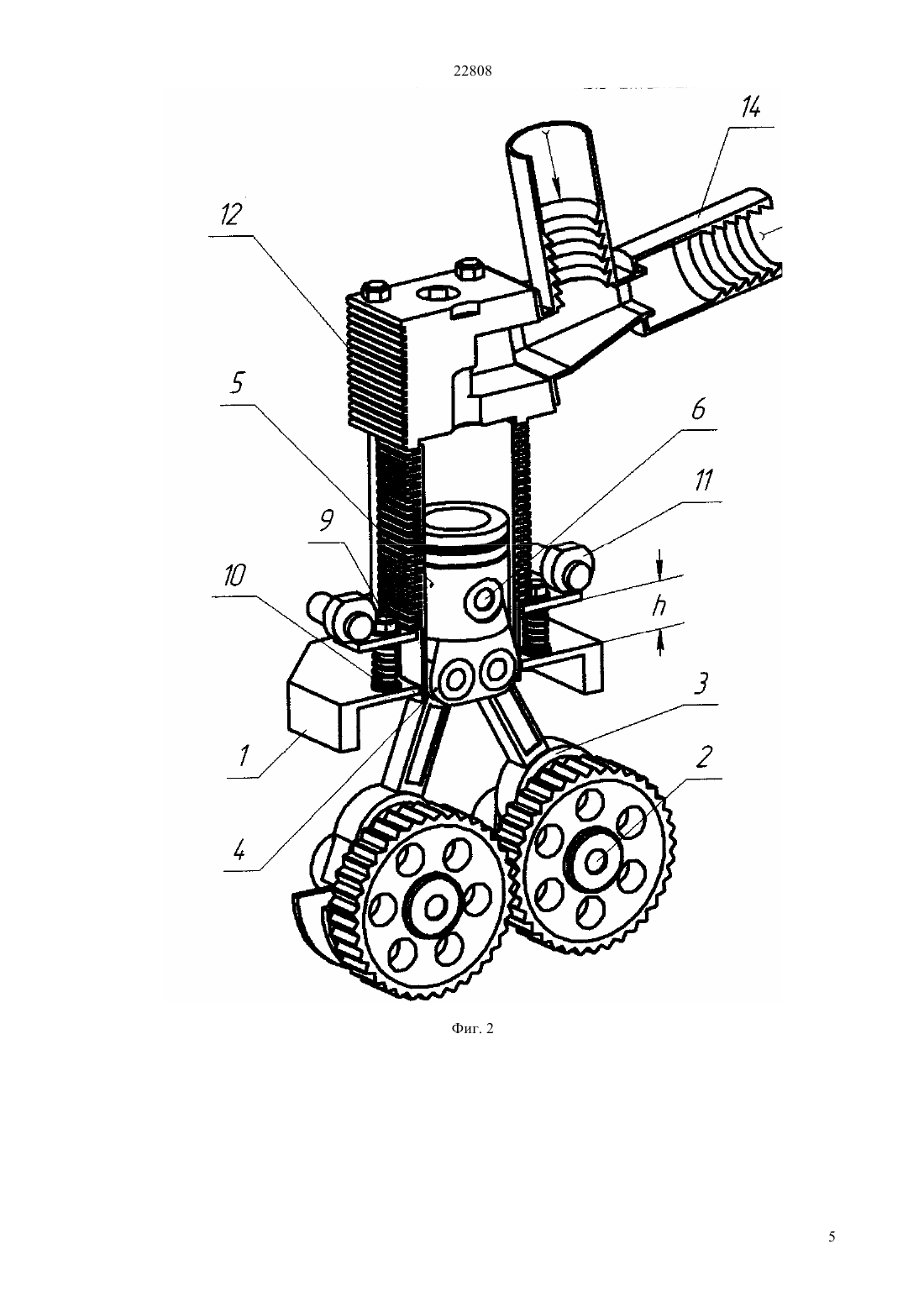

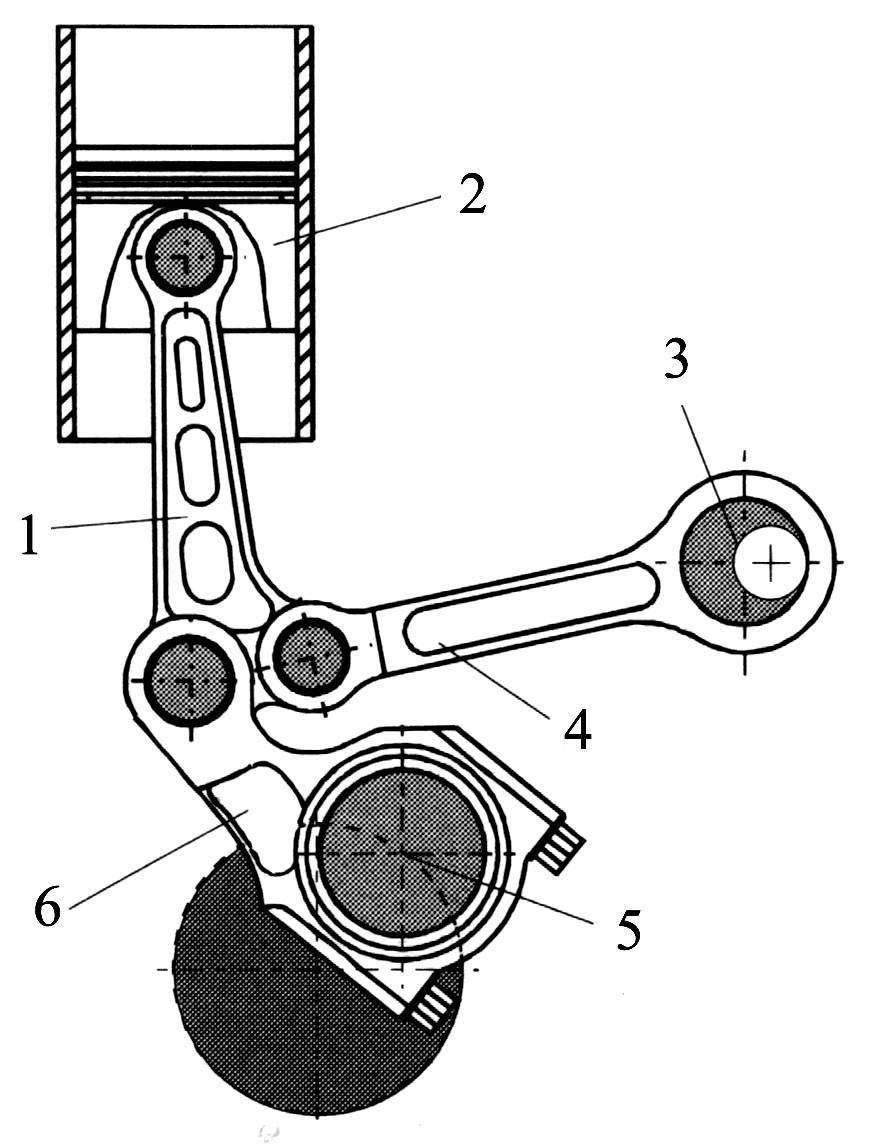

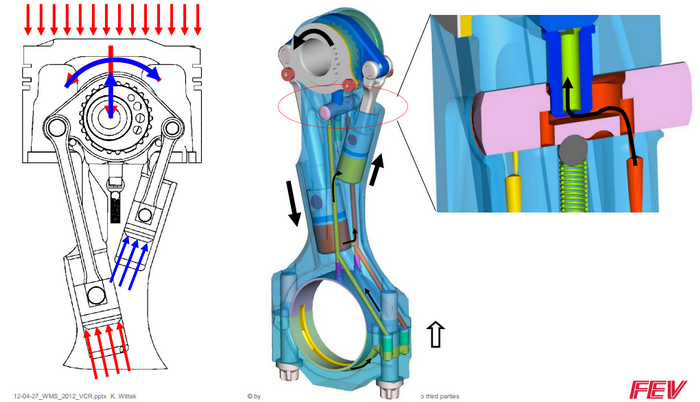

Принцип МСЭ-5 («Многоцикловый двигатель – 5 параметров»), двигатель с переменной степенью сжатия производства Пежо.

Конструкция Peugeot основана на изменении эффективной длины шатунов, соединяющих поршень с кривошипом. Чем короче шатун, тем ниже степень сжатия и наоборот. В левой части диаграммы показан обычный поршень двигателя внутреннего сгорания. Справа гидроцилиндр с поршнем двустороннего действия. Это действует через систему стержень-кривошип с зубчатым колесом, движение которого регулирует эффективную длину шатуна и, следовательно, степень сжатия в левом цилиндре.

Saab SVC

Автомобиль SAAB возродили интерес к сжатию переменных, когда они представили SVC двигатель для мира на автосалоне в Женеве в 2000 году. Компания SAAB принимала участие в работе с «Офисом передовых автомобильных технологий» над созданием современного бензин Двигатель видеомагнитофона, который показал эффективность, сопоставимую с эффективностью Дизель. В SAAB SVC был передовым и работоспособным дополнением к миру двигателей видеомагнитофона, но он так и не был запущен в производство из-за банкротства компании.

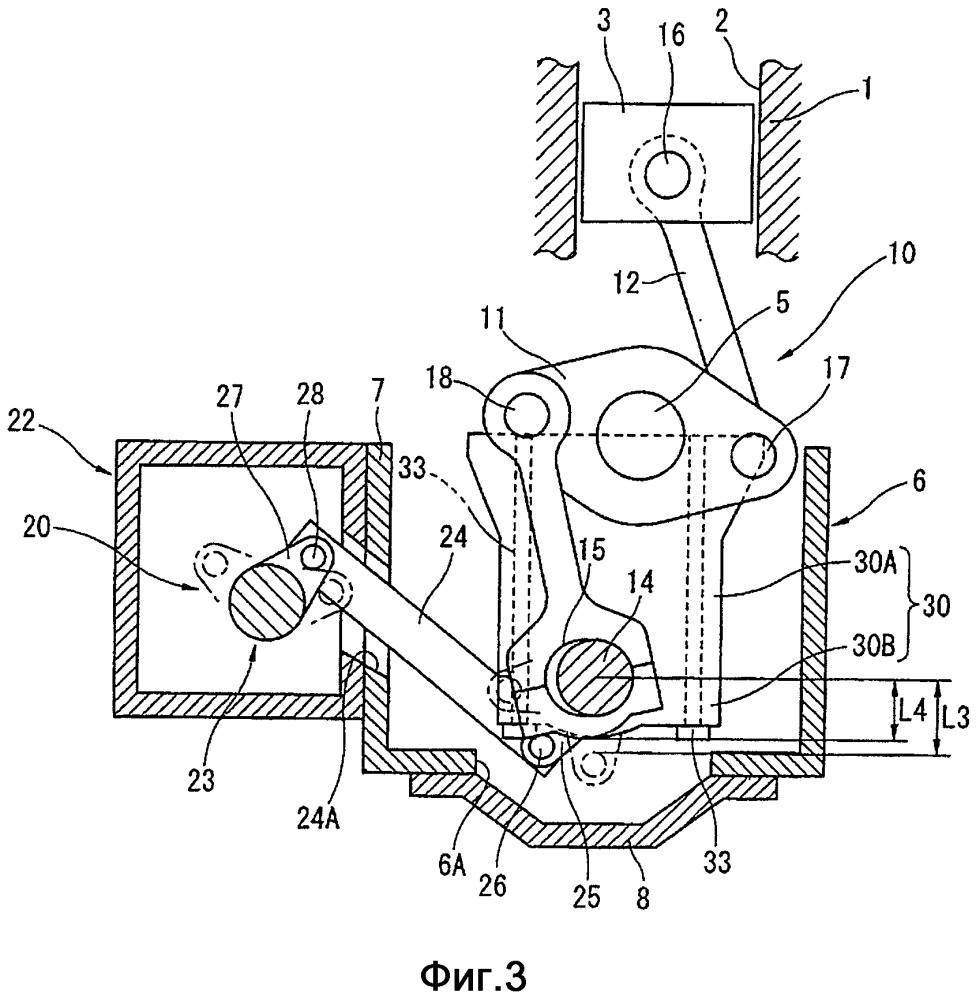

Дизайн, реализация двигателя видеомагнитофона Ларсена, состояла из моноблочной головки, в которой находилась вся шестерня клапана, и узла коленчатый вал / картер. Эти части были соединены шарниром, который допускал 4 степени перемещения, контролируемые гидравлическим приводом. Этот механизм позволяет изменять расстояние между центральной линией коленчатого вала и головкой цилиндра. В отличие от конструкции Peugeot, эффективная длина шатуна является фиксированной. Для достижения необходимого времени отклика и высокого давления наддува был выбран компрессор, а не турбонагнетатель.

Чтобы изменить Vc, SVC “опускает” крышка цилиндра ближе к коленчатый вал. Это достигается путем замены типичного цельного блока цилиндров двигателя на состоящий из двух частей, с коленчатым валом в нижнем блоке и цилиндрами в верхней части. Два блока навесной вместе на одной стороне (представьте книгу, лежащую на столе, с передней обложкой, расположенной на дюйм или около того над титульным листом). Поворачивая верхний блок вокруг точки петли, Vc (представьте, что воздух между передней обложкой книги и титульным листом) можно изменить. На практике SVC регулирует верхний блок в небольшом диапазоне движений, используя гидравлический привод.

Технология видеомагнитофонов Gomecsys (состояние 2012 г.)

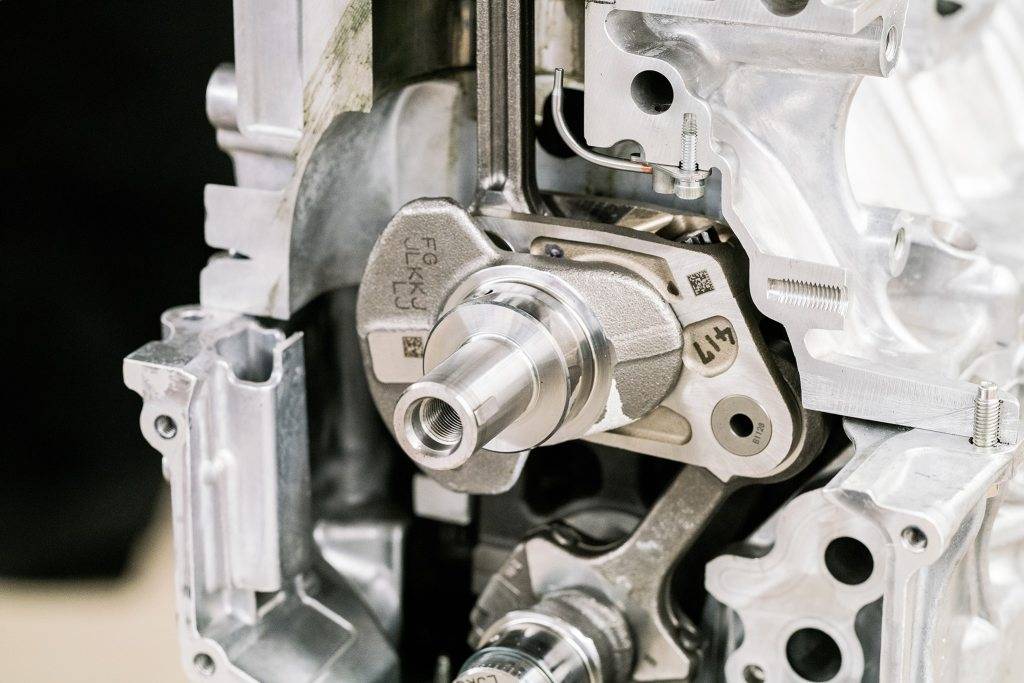

Коленчатый вал Gomecsys Gen4 VCR для 4-рядного двигателя

Gomecsys – это голландская инженерная компания, которая разработала собственную технологию переменной степени сжатия. За последние 5 лет были внесены существенные улучшения, и в настоящее время компания использует двигатели видеомагнитофонов 4-го поколения, работающие на стенде. Одно из больших преимуществ системы – простота. Полная система видеомагнитофона встроена в коленчатый вал, и каждый 4-тактный двигатель можно модернизировать, заменив обычный коленчатый вал на коленчатый вал Gomecsys VCR. Дополнительные технологии экономии топлива, включенные в систему, увеличивают общее сокращение выбросов CO2 до 18%, и это без уменьшения размеров.[нужна цитата]

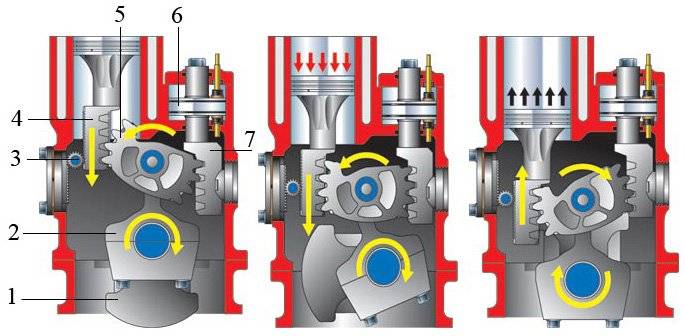

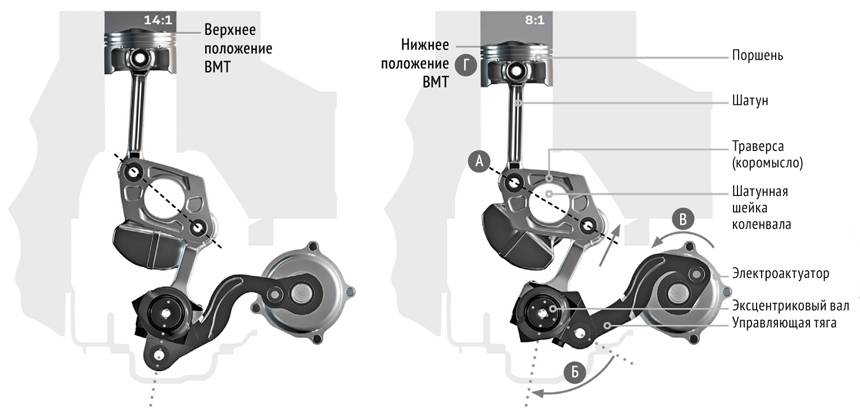

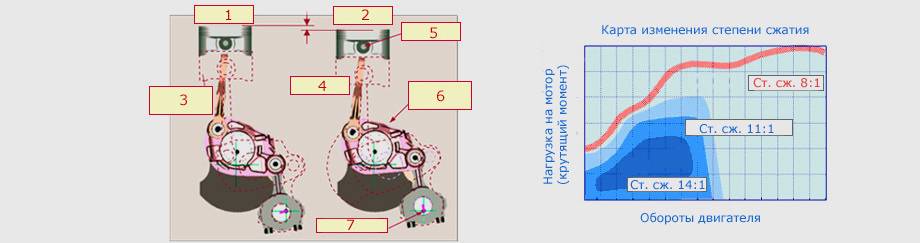

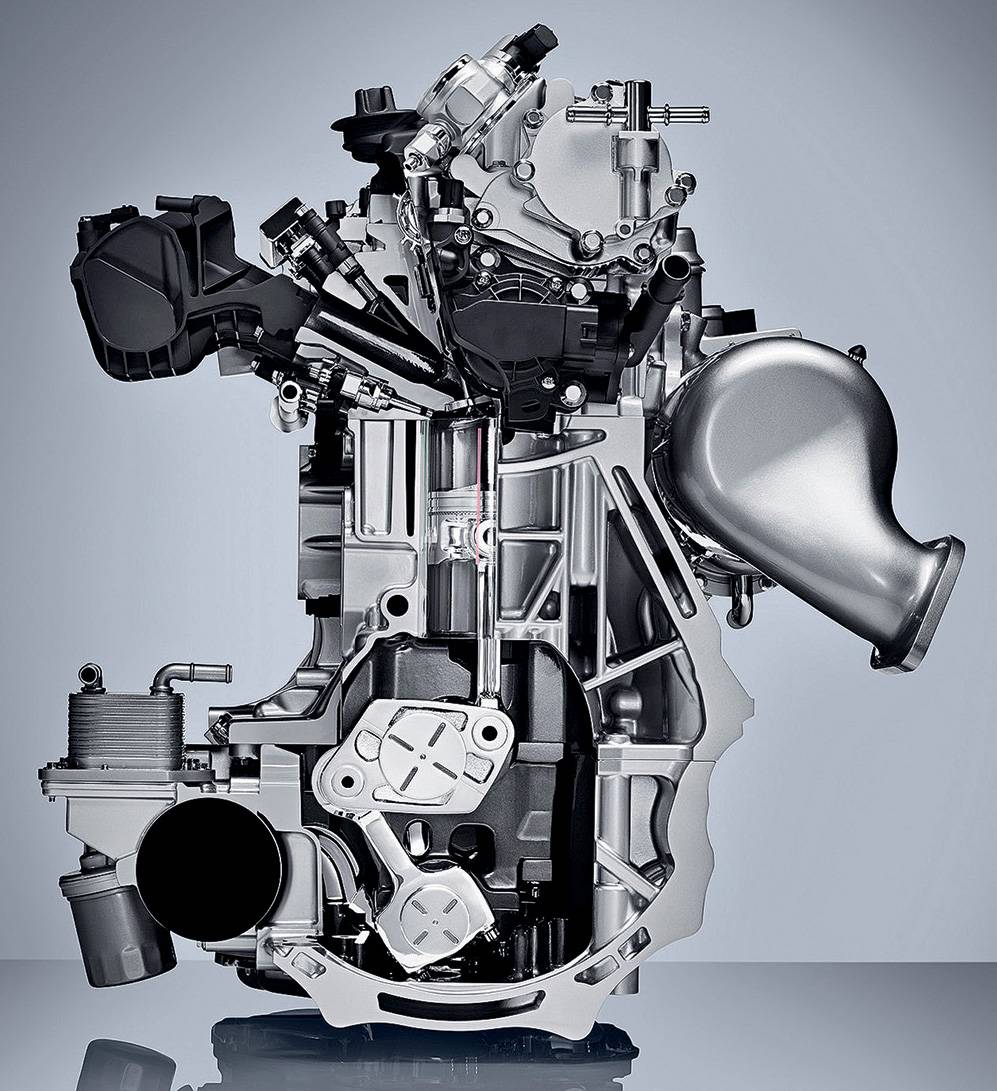

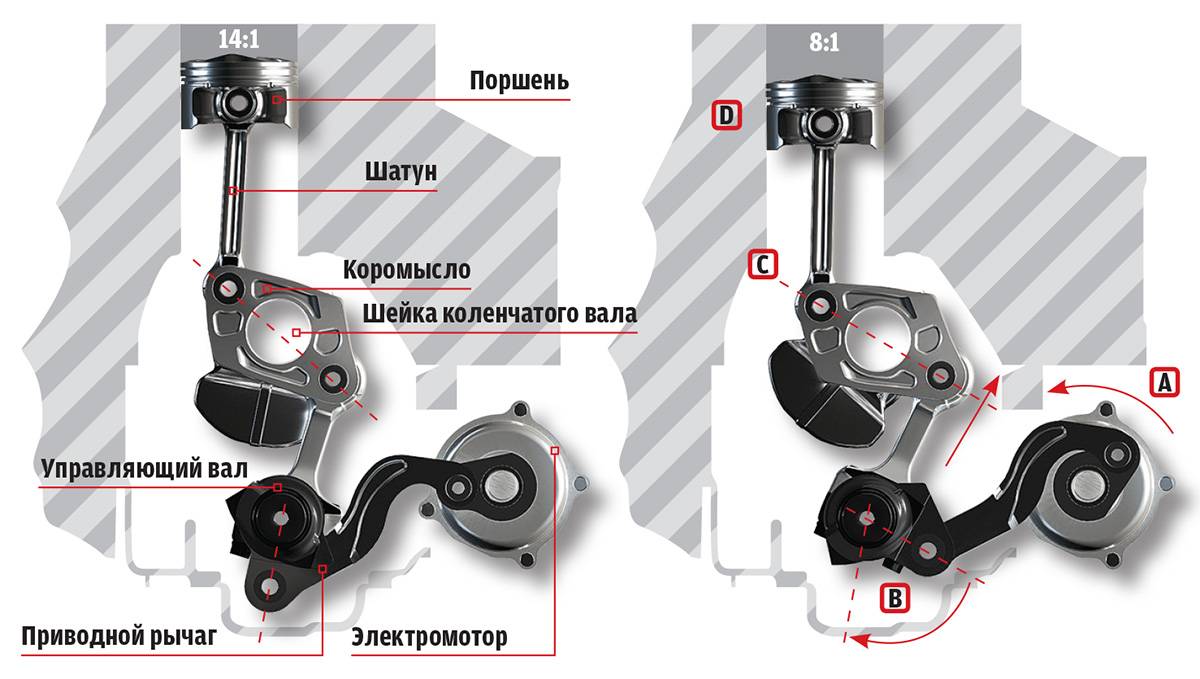

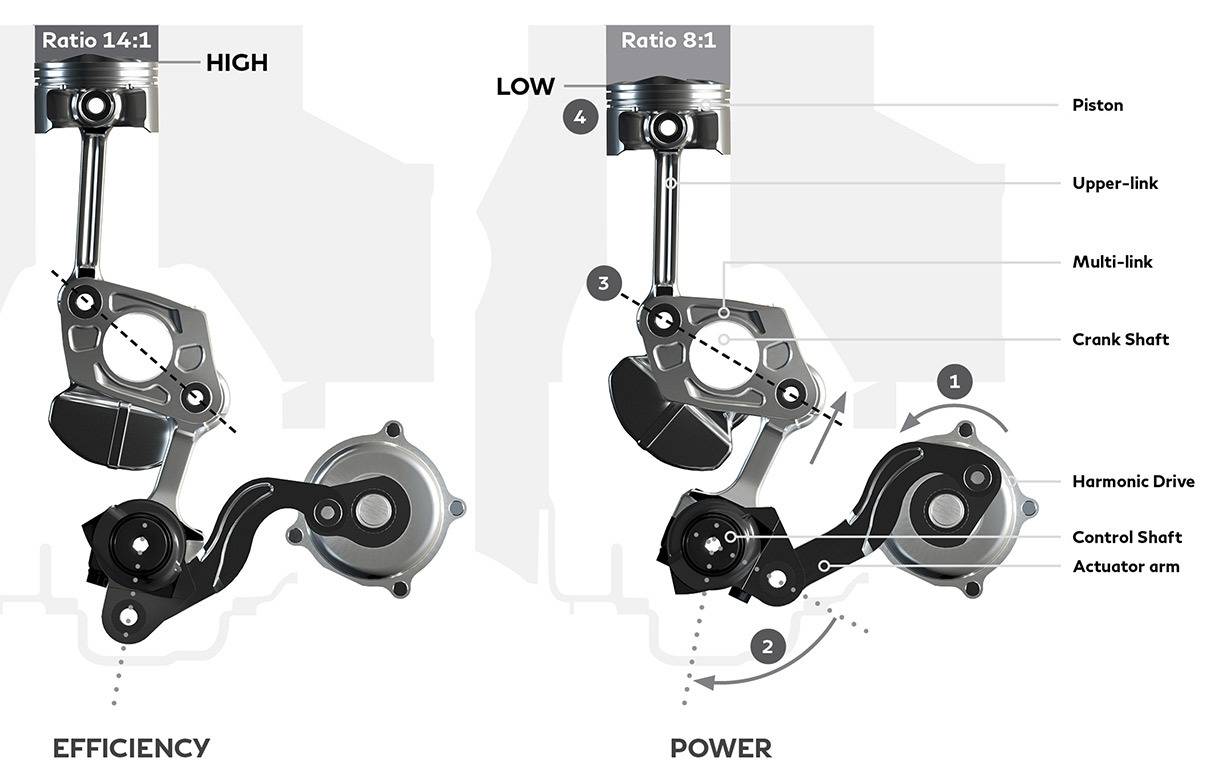

Infiniti VC-Turbo

Infiniti VC-Turbo – это рядный четырехцилиндровый двигатель с турбонаддувом, в котором используется механическое соединение для изменения степени сжатия. Привод приводится в действие электрическим шаговым двигателем, который вращает нижний распределительный вал. Распределительный вал перемещает тягу, которая прикрепляется к рычагу с тремя отверстиями и вращает его. Центральное отверстие содержит коленчатый вал, а последнее отверстие прикрепляется к шатуну. Перемещение тяги вверх опускает шатун, увеличивая степень сжатия. здесь, из-за противоположного направления силы, действующей на нижний распределительный вал и со стороны шатуна, это уменьшает вибрацию. Таким образом, промежуточный вал уменьшается, а масса нижнего распределительного вала и штока распределительного вала электродвигателя добавляет массу в двигатель.

Компрессия: что это?

Компрессия – это давление газов в цилиндрах двигателя в конце такта сжатия во время вращения вала стартером при отключенном зажигания. Именно во время вращения стартером нужно измерять компрессию, так как во время работы мотора давление меняется. Этот параметр является физической величиной, а для ее измерения используют специальный прибор – компрессометр.

В теории компрессия и степень сжатия равны между собой, а вот на практике ситуация иная: степень сжатия почти всегда меньше, чем компрессия.

На это есть свои причины. Эти величины будут равны между собой, если газ в цилиндрах сжимается бесконечно долго, изометрически. В этом случае энергия, которая выделяется в процессе сжатия газа, полностью поглощалась бы поршнем, стенками цилиндров, головкой блока и другими частями мотора, благодаря чему не менялся бы тепловой баланс. Газ, который сжимается, отдает тепло и не давит на манометр с большей силой, нежели расчетная.

На практике же все абсолютно по-другому. В реальной жизни процесс сжатия газа происходит на фоне роста температуры, то есть процесс адиабатный. Если говорить простыми словами, то все тепло, которое выделяет сжатый газ, просто не успевает поглотиться стенками цилиндров, а за счет остатка и в цилиндре создается повышенное давление.

В старых моторах компрессия будет ниже, чем у новых. Это происходит за счет герметичности: новый мотор более герметичен, нежели старый, поэтому и замки колец и остальные места цилиндров не будут пропускать достаточно большое количество тепла, чтобы компрессия существенно упала.

Если двигатель работает исправно, то зачастую компрессия больше расчетной степени сжатия в 1,2 – 1,3 раза. В теории давление газа меняется обратно пропорционально изменению объема газа в степени 1,4.

Но подобный расчет справедлив только тогда, когда нет утечек воздуха, а тепло не передается окружающими стенками. За счет того, что все это есть в реальной жизни, то и подобное соотношение справедливо (1,2 – 1,3 раза). Существует эмпирическая формула, которая связывает степень сжатия и компрессия: Е = (P+3,9)/1.55, где Р – это измеренное давление, а Е – это степень сжатия.

Измеряют компрессию для того, чтобы оценить состояние двигателя и степень износа цилиндропоршневой группы. Чем меньше уровень компрессии, тем больше изношены клапаны и цилиндропоршневая группа. Если показатели слишком низкие (меньше 10 атм. в случае нетурбированного мотора, который работает на бензине), то можно говорить о том, что мотор находится в плачевном состоянии. Также об износе мотора может говорить и отличие в уровнях компрессии в разных цилиндрах больше, чем на 1 атм.

Самый плохой вариант – это наличие и первого, и второго «звоночков». В этом случае нужно обращаться к специалистам для проведения капитального ремонта «начинки» автомобиля.

Померять компрессию можно таким образом: двигатель нужно прогреть, потом выкрутить свечи, нажать на педаль газа, от чего стартер будет прокручивать двигатель, пока давление не станет стабильным.

Прогревать двигатель нужно для того, чтобы коленчатый вал вращался с достаточной частотой, а аккумуляторная батарея была разряженной. Чем выше будет частота вращения коленчатого вала, тем меньшим будет время контакта сжимаемых газов и стенок цилиндра, то есть компрессия будет выше. Именно поэтому и стартер, и АКБ должны быть исправными.

С помощью компрессии можно определить и то место, где мотор наиболее изношен. Это возможно за счет того, что давление газов падает из-за негерметичности клапанов и колец. Чтобы конкретизировать место утечки газа («виноваты» клапаны или кольца), нужно залить в цилиндр 10 – 30 г моторного масла, после чего нужно снова померять компрессию. За счет своей вязкой структуры, масло на определенное время герметизирует замки колец и щель между стенкой цилиндра и поршнем, то есть места, где «уходит» наибольшее количество газа.

Факторы влияющие на уменьшение компрессии

Пробег двигателя — фактическое состояние ЦПГ двигателя, это один из самых существенных факторов, которые влияют на состояние компрессии

Чем лучше притирка деталей в двигателе, тем меньше происходит утечки газов через возникшие неплотности и чем больше двигатель находится в эксплуатации, тем больше увеличивается выработка сопряженных деталей уменьшая компрессию ( не считая обкатку нового ДВС).

Агрессивное вождение — резко изменяющееся амплитуда нагрузки и оборотов на двигателе, которая связана с резким торможением или перегазовкой, способствует более быстрому износу ЦПГ.

Исправность сцепления, коробки передач, которые влияют на плавность хода и динамическую нагрузку в двигателе.

Качество смазочных материалов и топлива – очень важно использовать качественные «фирменные» масла и качественное топливо.

Запуск при низкой температуре воздуха, без прогрева масла, Застывшее масло не проходит по каналам уменьшая смазку трущихся поверхностей, что увеличивает износ.

Качество регулировки зажигания и впрыска топлива.

Температура – отработавший газ

Температура отработавших газов в моторных цилиндрах двухтактных газомоторных двигателей и компрессоров колеблется от 350 до 480 С, а в четырехтактных газомоторных двигателях при номинальной нагрузке от 510 до 520 С.

Температура отработавших газов в выпускной трубе четырехтактных двигателей зависит от типа двигателей и составляет для карбюраторных двигателей 750 – ь 850 К и для дизелей 600 – ь 700 К.

Температура отработавших газов не должна быть ниже 70 С.

Температура отработавших газов зависит в основном от тех же факторов, что и температура в конце процесса расширения. Дальнейшее обеднение смеси приводит к снижению температуры отработавших газов, так как, несмотря на увеличение продолжительности сгорания, максимальна температура цикла уменьшается.

Температура отработавших газов в двигателе внутреннего сгорания достаточно высока, поэтому водяные пары, содержащиеся в них, не могут конденсироваться и уносят с собой скрытую теплоту парообразования.

Температура отработавших газов ( при выпуске из цилиндра) по мере увеличения догорания на линии расширения повышается. Обычно в дизелях на участке догорания выделяется 10 – 20 % всего тепла, введенного с топливом в цилиндр. Тепло, полученное при догорании, является с точки зрения превращения его в механическую работу менее ценным. Догорание происходит в условиях уменьшенной концентрации кислорода при понижающихся давлении и температуре. В современных дизелях средняя скорость выделения тепла за процесс сгорания составляет примерно 150 – 300 ккал / кг град; за время догорания она снижается примерно с 40 – 50 ккал / кг град до нуля.

Температура отработавших газов зависит от частоты вращения коленчатого вала, состава смеси, скорости распространения фронта пламени, момента зажигания или впрыска и других факторов.

Температура отработавших газов зависит от нагрузки и скоростного режима двигателя. С увеличением частоты вращения и нагрузки повышается температура отработавших газов.

Температуру отработавших газов регулируют путем изменения подачи порции топлива насосами, что осуществляется перемещением регулирующей рейки в ту или иную сторону. При увеличении выхода рейки путем ввертывания регулировочного винта подача топлива увеличивается, а при уменьшении ( винт вывертывают) подача топлива уменьшается. Передвижение рейки топливного насоса на одну риску изменяет температуру отработавших газов примерно на 22 – 25 С.

Температуру отработавших газов регулируют изменением количества подаваемого топлива обоими насосами данного цилиндра. При этом нельзя спиливать или передвигать упор, установленный на рейке насоеа при определении его подачи на стенде.

Температуру отработавших газов в нейтрализаторах повышают, уменьшая теплопотери теплоизоляцией корпуса нейтрализатора, применяя специальные экраны, используя тепло реакции окисления, а также кратковременно уменьшая угол опережения зажигания.

Повышение температуры отработавших газов против максимально установленной ( 430 С) или при разности температуры между отдельными цилиндрами более 60Э С может привести к появлению трещин на головке или задиру поршней. Поэтому температуру отработавших газов проверяют при всех реостатных испытаниях дизель-генераторной установки, как правило, при максимальной мощности дизеля и 850 об / мин коленчатого вала и температуре выходящей воды из дизеля 70 – 80 С, масла 60 – 75 С.

Наиболее точно определение температуры отработавших газов может быть выполнено калориметрическим методом. Но применение его в условиях обычных испытаний довольно сложно.

У дизеля Д100 температуру отработавших газов и давление сгорания корректируют изменением регулируемых параметров обоих топливных насосов данного цилиндра. После регулировки нагрузки по цилиндрам проверяют величину выхода реек топливных насосов. Считают нормальным, когда разность зазоров между упором рейки и корпусом насоса для всех насосов дизеля Д100 не превышает 0 3 мм, а дизеля Д50 – 0 1 мм.

Saab

Ещё одна достаточно неплохая попытка предпринималась инженерами компании Saab. Их разработка отличалась тем, что степень сжатия они хотели изменить путём подъёма всего блока.

В какой-то момент создалось впечатление, что совсем скоро двигатель поступит в серийное производство. Мотор получил достаточно известную в своё время маркировку SVC. Это был двигатель с рабочим объёмом 1,6 литра с 5 цилиндрами и системой турбонаддува.

На выходе мощность силовой установки достигла 220 лошадиных сил с крутящим моментом свыше 300 Нм. За счёт своих нововведений уровень потребления мотором топлива удалось сократить практически на 35%. При этом мотор был всеядным, поскольку мог хорошо работать на высокооктановом 98 бензине, так и на обычном дешёвом АИ 76.

Решение инженеров компании Saab было следующим. Они разделили моторный блок цилиндров, что позволило получить условно две составляющие части двигателя. Вверху располагалась сама головка блока и цилиндровые гильзы, а место в нижней части отвели под коленчатый вал. Соединительным элементом между двумя частями ДВС стал шарнир подвижного типа и специальный механизм, работающий за счёт электрического привода.

Подобное решение позволило поднимать верхнюю часть блока цилиндров под углом. Этот угол подъёма составлял буквально несколько градусов, что позволило менять степень сжатия в достаточно широком диапазоне от 8 до 14 единиц. Для герметизации стыка использовался специальный кожух, выполненный на основе высокопрочной, но эластичной резины.

В теории всё выглядело очень перспективно и многообещающе. Но когда инженеры столкнулись с практической реализацией своей идеи, оказалось, что подвижный верхний блок и кожух не обладали достаточной надёжностью, прочностью и долговечностью. Они обещали стать слабым звеном двигателя. Не исключено, что именно эта причина послужила основой для отказа от серийного производства двигателя, где удалось реализовать системы изменяемой степени сжатия.

Переменная степень сжатия: но как?

Зная, что степень сжатия зависит от высоты, на которой может двигаться поршень (ВМТ), тогда достаточно иметь возможность изменять длину шатунов (это «стержни», удерживающие поршни и соединяющие их с коленчатый вал). Система, изобретенная Infiniti, поэтому изменяет эту высоту благодаря электромагнитной системе, поэтому шатуны теперь можно выдвигать! Затем два возможных соотношения изменяются от 8: 1 до 14: 1, после чего смесь газа и топлива может быть сжата до 8 или 14 раз, что дает отличную разницу!

Речь идет о подвижном коленчатом валу, ценители быстро заметят, что он не похож на то, что мы привыкли видеть.

В этом отличие от обычного двигателя, шатуны которого представляют собой простые стержни, соединенные с коленчатым валом.

Вот две метки, обозначенные Infiniti для обозначения двух возможных ВМТ.

При низкой нагрузке соотношение будет максимальным, то есть 14: 1, в то время как при высокой нагрузке оно снизится до 8: 1, чтобы избежать самовозгорания до того, как свеча зажигания выполнит свою работу. Поэтому мы должны ожидать увидеть экономию, когда у вас легкая нога, при спортивном вождении в конечном итоге ничего не меняется, поскольку компрессия снова становится «нормальной». Еще неизвестно, будет ли этот тип подвижного шатуна надежным в долгосрочной перспективе, потому что добавление подвижных частей всегда рискованно …

Все комментарии и реакции

Dernier комментарий опубликован:

Продолжение 2 Commentaires :

Lili (Дата: 2017, 05:30:18) |

Привет, Спасибо за все ваши статьи, которые очень хорошо объяснены и многому меня научили. Если я правильно понял, бензиновые двигатели теперь оснащаются непосредственным впрыском, как и у дизелей. Так почему же мы продолжаем «контролировать» степень сжатия, чтобы предотвратить самовоспламенение, когда сжатый воздух не содержит топлива? Il Я. 5 реакция (и) на этот комментарий:

(Ваш пост будет виден под комментарием) |

Написать комментарий

Что вы думаете о радарах светофора?

Как ремонтируют двигатель Инфинити в специализированной мастерской

Ремонт других более мелких неисправностей проводят после лечения автомобильного агрегата. В этом случает двигатель подвержен полной дефектовке чтобы определить способ, которым будут устранять неисправность. Детали с дефектом ремонтируют (если есть такая возможность) или заменяют новыми. Подобный ремонт и обслуживание двигателя Ifiniti в Москве вы можете осуществить в нашем автосервисе, заказав услугу частичного или капитального ремонта. После общения с владельцем машины, специалисты сервисного центра могут установить какую-либо запчасть от производителя, имеющего сертификат на ее изготовление.

В нашей мастерской есть возможность отремонтировать двигатель Инфинити «под ключ» дешево и заказать обслуживание, став, таким образом, нашим постоянным клиентом. Благодаря наличию запаса самых нужных деталей для автомобилей мы сможем починить ваш Инфинити быстро, не ожидая доставки той ил иной запчасти. Добро пожаловать в наш сервисный центр!